บทบาทของการเคลือบในกระบวนการผลิตการหล่อโฟมที่สูญหาย

2021-11-20

1. บทบาท องค์ประกอบพื้นฐาน และประสิทธิภาพของการเคลือบโฟมที่สูญหาย

(1) หน้าที่หลักของสี

- 1. ชั้นเคลือบสามารถปรับปรุงความแข็งแรงและความแข็งแกร่งของรูปแบบโฟม และป้องกันไม่ให้รูปแบบเสียหายหรือเสียรูประหว่างการจัดการ การเคลือบ การเติมทราย และการสั่นสะเทือน

- 2. เมื่อเท ชั้นเคลือบเป็นตัวกลางระหว่างโลหะเหลวกับทรายแห้ง ชั้นเคลือบจะแยกโลหะหลอมเหลวออกจากทรายที่เติมเพื่อป้องกันไม่ให้โลหะหลอมละลายเข้าไปในทราย จึงมั่นใจได้ว่าการหล่อพื้นผิวจะเรียบและสะอาดโดยไม่เกาะติดทราย ในขณะเดียวกันก็ช่วยป้องกันไม่ให้ทรายแห้งไหลเข้าสู่ช่องว่างระหว่างโลหะที่หลอมเหลวกับโฟมทำให้แม่พิมพ์ยุบตัว

- 3. ชั้นเคลือบช่วยให้ผลิตภัณฑ์ไพโรไลซิสชนิดโฟม (ก๊าซหรือของเหลวจำนวนมาก ฯลฯ) ไหลออกสู่ทรายที่เต็มไปอย่างราบรื่นและถูกดูดออกทันที ป้องกันการหล่อจากการผลิตข้อบกพร่อง เช่น รูขุมขน ริ้วรอย เพิ่มคาร์บอน และสารตกค้าง (เนื่องจากอุณหภูมิการเทแตกต่างกันเมื่อเทโลหะผสมที่แตกต่างกัน ผลิตภัณฑ์จากการสลายตัวของประเภทโฟมจึงแตกต่างกันมาก เมื่อเทเหล็กหล่อ เหล็กหล่อ และโลหะเหล็กอื่นๆ เนื่องจากอุณหภูมิสูงกว่า 1350-1600℃ ผลิตภัณฑ์ไพโรไลซิสจะ ส่วนใหญ่เป็นก๊าซ การเคลือบจำเป็นต้องมีการซึมผ่านของอากาศที่ดี เมื่อหล่อโลหะผสมอลูมิเนียม ผลิตภัณฑ์ไพโรไลซิสส่วนใหญ่เป็นของเหลวเนื่องจากอุณหภูมิต่ำประมาณ 760-780 องศาเซลเซียส ผลิตภัณฑ์สลายตัวของของเหลวจะต้องเปียกด้วย เคลือบและซึมเข้าสู่ผิวเคลือบได้อย่างราบรื่น ชั้นเคลือบ ดูดซับและระบายออกจากโพรง)

- 4. สารเคลือบมีคุณสมบัติเป็นฉนวนความร้อน ซึ่งสามารถหลีกเลี่ยงและลดการสูญเสียความร้อนของโลหะหลอมเหลวในระหว่างกระบวนการบรรจุ และปรับปรุงอัตราการเติมที่สมบูรณ์ของชิ้นส่วนที่มีผนังบาง

(2) องค์ประกอบพื้นฐานของสี

สารเคลือบโฟมที่สูญหายโดยทั่วไปประกอบด้วยวัสดุทนไฟ สารยึดเกาะ สารพาหะ (น้ำ เอทานอล) สารลดแรงตึงผิว สารแขวนลอย สารธิโซทรอปิก และสารเติมแต่งอื่นๆ ส่วนผสมต่างๆ จะถูกผสมเข้าด้วยกันอย่างสม่ำเสมอและมีบทบาทอย่างครอบคลุมในกระบวนการเคลือบและเท- 1. วัสดุทนไฟ (รวม) ตามชื่อที่แนะนำ วัสดุนี้เป็นวัสดุหลักในการเคลือบ ซึ่งกำหนดคุณสมบัติการหักเหของแสง ความคงตัวทางเคมี การดูดซับ และคุณสมบัติของฉนวนความร้อนของสารเคลือบ การกำหนดค่าขนาดอนุภาคหยาบและละเอียดและรูปร่างของอนุภาคมีผลกระทบต่อการซึมผ่านของอากาศของสารเคลือบมากขึ้น ขนาดอนุภาคไม่ควรละเอียดเกินไป และควรมีรูปร่างเป็นแนวเสาและกลม ตามด้วยเกล็ด

- 2. สารยึดเกาะ เป็นสารเติมแต่งที่ขาดไม่ได้เพื่อให้แน่ใจว่าการเคลือบโฟมที่หายไปนั้นมีความแข็งแรงสูงกว่าและการซึมผ่านของอากาศที่สูงขึ้น อินทรีย์และอนินทรีย์มีสองประเภทหลัก สารยึดเกาะอินทรีย์ (น้ำเชื่อม แป้ง เด็กซ์ทริน คาร์บอกซีเมทิลเซลลูโลส CMC) สามารถเพิ่มความแข็งแรงของสารเคลือบที่อุณหภูมิห้อง และจะสูญหายไปในระหว่างกระบวนการหล่อ ซึ่งช่วยปรับปรุงการซึมผ่านของอากาศของสารเคลือบได้อย่างมีประสิทธิภาพ สารยึดเกาะอนินทรีย์ (นาโนเบนโทไนท์ แก้วน้ำ ซิลิกาโซล) สามารถรับประกันความแข็งแรงของสารเคลือบที่อุณหภูมิห้องและอุณหภูมิสูง โดยปกติจำเป็นต้องใช้สารยึดเกาะต่างๆ อย่างถูกต้อง เพื่อให้มั่นใจและปรับปรุงประสิทธิภาพของสารเคลือบ

- 3. ผู้ให้บริการ สูตรน้ำและแอลกอฮอล์ (แอลกอฮอล์)

- 4. สารลดแรงตึงผิว (สารทำให้เปียก) ส่วนใหญ่ใช้เพื่อปรับปรุงความสามารถในการเคลือบของสารเคลือบโฟมที่สูญเสียน้ำ โมเลกุลเป็นโมเลกุลสะเทินน้ำสะเทินบกที่สามารถเป็นได้ทั้งชอบน้ำและชอบน้ำ เมื่อเติมลงในสี ปลายที่ชอบน้ำจะถูกรวมเข้ากับน้ำในสีน้ำ และปลายที่เป็นไลโปฟิลิกจะถูกดึงดูดด้วยแม่พิมพ์โฟม ทำให้วางแนวและจัดเรียงบนพื้นผิวของแม่พิมพ์โฟม เช่น สะพานที่เชื่อมระหว่าง แม่พิมพ์พลาสติกและสี

- 5. ตัวแทนระงับ สารเติมเพื่อป้องกันการตกตะกอนของวัสดุทนไฟที่เป็นของแข็งในการเคลือบ ในขณะเดียวกัน ก็มีบทบาทสำคัญในการปรับการไหลของสารเคลือบและปรับปรุงประสิทธิภาพของกระบวนการเคลือบ การเลือกที่เกี่ยวข้องนั้นขึ้นอยู่กับประเภทของวัสดุทนไฟและประเภทของตัวพาเป็นหลัก (สารแขวนลอยที่ใช้กันทั่วไปสำหรับการเคลือบแบบน้ำ ได้แก่ เบนโทไนต์ อัตตาพัลไคต์ โซเดียมคาร์บอกซีเมทิล เซลลูโลส ฯลฯ สารแขวนลอยที่ใช้กันทั่วไปในการเคลือบตัวทำละลายอินทรีย์ ได้แก่ เบนโทไนต์อินทรีย์ ลิเธียมเบนโทไนต์ แอตตาพัลไคต์ โพลิไวนิลบิวทิรัล PVB เป็นต้น) .

- 6. ตัวแทน Thixotropic ดิน Attapulgite. Thixotropy ภายใต้การกระทำของอัตราเฉือนคงที่ ความหนืดของสารเคลือบจะค่อยๆ ลดลงตามการยืดเวลาเฉือน (การทำให้ผอมบาง) และความหนืดจะค่อยๆ ฟื้นตัว (ทำให้หนาขึ้น) ด้วยการยืดเวลาหลังจากหยุดการตัด

- 7. อุปกรณ์เสริมอื่นๆ Defoamer สารเติมแต่งที่สามารถขจัดฟองอากาศในสารเคลือบได้ (สารทำให้ฟองที่ใช้กันทั่วไปคือ: n-butanol, n-pentanol, n-octanol) ปริมาณการเติมคือ 0.02% สารกันบูดเป็นสารเติมแต่งเพื่อป้องกันการหมัก การทุจริต และการเสื่อมสภาพของสารเคลือบที่ใช้น้ำ (โซเดียมเบนโซเอตเป็นสารกันบูดที่ใช้ในอุตสาหกรรมอาหารและมีความปลอดภัยดี) จำนวนเงินที่เพิ่มคือ 0.02% -0.04%

(3) ประสิทธิภาพของการเคลือบ

การเคลือบโฟมที่สูญหายควรมีคุณสมบัติดังต่อไปนี้: ความแข็งแรง การซึมผ่านของอากาศ การหักเหของแสง ฉนวนกันความร้อน ความหนาวเย็นและความร้อนอย่างรวดเร็ว การดูดซับความชื้น การดูดซับ การทำความสะอาดง่าย การเคลือบ การหยด (การปรับระดับ) การระงับการรอ สามารถแบ่งออกกว้าง ๆ ได้เป็นสองประเภท: ประสิทธิภาพการทำงานและประสิทธิภาพของกระบวนการ- 1. ประสิทธิภาพการทำงาน รวมถึง: ความแข็งแรง การซึมผ่านของอากาศ การหักเหของแสง ฉนวนกันความร้อน ความเย็นและความร้อนอย่างรวดเร็ว การดูดซับความชื้น การดูดซับ และการทำความสะอาดง่าย คุณสมบัติที่สำคัญที่สุด ได้แก่ ความแข็งแรง การซึมผ่านของอากาศ และการหักเหของแสง

- 2. ประสิทธิภาพของกระบวนการ รวมถึง: การเคลือบ, การหยด (การปรับระดับ), การระงับ ในหมู่พวกเขา ประสิทธิภาพที่สำคัญที่สุดคือการเคลือบและการหยด (การปรับระดับ) เนื่องจากตัวแบบโฟมมีคุณสมบัติไม่เปียก สารเคลือบจึงจำเป็นต้องมีคุณสมบัติการเคลือบที่ดี การหยดต่ำ (การปรับระดับ) เป็นวิธีการหลักในการรับประกันความหนาสม่ำเสมอของสารเคลือบ และลดของเสียและมลภาวะต่อสิ่งแวดล้อม สารเคลือบควรมีผลในกระบวนการ "หนาแต่ไม่เหนียว" และ "ลื่นแต่ไม่หยด"

- 3. วิธีการปรับปรุงประสิทธิภาพการเคลือบ

2.ทางเลือกของการเคลือบโฟมที่สูญหาย

(1) คุณสมบัติทางเคมี (pH)

- 1. ควรเลือกเหล็กหล่อที่เป็นกรดและเหล็กหล่อ (เหล็กกล้าคาร์บอน เหล็กกล้าผสมต่ำ) วัสดุทนไฟที่เป็นกรดและเป็นกลาง เช่น ไคยาไนต์ กราไฟท์เกล็ด ทรายซิลิกา ฯลฯ

- 2. เหล็กกล้าผสมสูงที่เป็นกลางควรสอดคล้องกับวัสดุทนไฟที่เป็นกรดและเป็นกลาง เช่น เซอร์โคเนียม ไคยาไนต์ คอรันดัม ทรายเซอร์คอน และกราไฟท์เกล็ด

- 3. ควรเลือกเหล็กอัลคาไลน์แมงกานีสสูงให้สอดคล้องกับวัสดุทนไฟอัลคาไลน์เช่นแมกนีเซียและฟอร์สเทอไรต์

- 4. ควรเลือกโลหะผสมอลูมิเนียมให้สอดคล้องกันและวัสดุทนไฟอื่น ๆ

(2) คุณสมบัติทางกายภาพ (อุณหภูมิเท)

ข้อกำหนดที่แตกต่างกันได้รับการเสนอโดยส่วนใหญ่ตามปัจจัยต่างๆ เช่น การตั้งค่าระบบเกต การตั้งค่าพารามิเตอร์กระบวนการ ประเภทกลุ่มกล่องฝัง นิสัยและความชำนาญในการใช้งาน และสภาพแวดล้อมในสถานที่3. การเตรียมและการเก็บรักษาสี

อุปกรณ์สำหรับเตรียมการเคลือบส่วนใหญ่ประกอบด้วยโรงสียาง โรงสีบอล เครื่องผสมความเร็วต่ำ เครื่องผสมความเร็วสูง ฯลฯ ข้อดีของโรงสียางและโรงสีลูกคือ ส่วนประกอบเช่นมวลรวมและสารยึดเกาะสามารถเปียกกันเต็มที่ และมีฟองอากาศเล็กน้อยที่เกี่ยวข้อง ข้อเสียคือ การทำงานที่ไม่สะดวก ใช้เวลาเตรียมการเคลือบนาน และมีเสียงรบกวนสูง เครื่องผสมความเร็วสูงได้กลายเป็นอุปกรณ์หลักในการเตรียมสีอย่างค่อยเป็นค่อยไป หากคุณไม่มีเครื่องผสมความเร็วสูง คุณสามารถใช้เครื่องผสมความเร็วต่ำเพื่อขยายเวลาในการผสมเพื่อให้ได้ผลการผสมที่เหมาะสมที่สุด(1) ขั้นตอนการเตรียมการเคลือบ

- 1. วัตถุประสงค์และหน้าที่ของการผสมด้วยความเร็วสูง ผสมผงและน้ำให้ละเอียดเพื่อให้ได้สารละลายที่สม่ำเสมอ ด้วยการกวนด้วยความเร็วสูง เส้นใยและสารที่เป็นผงในสารยึดเกาะจะต้องผ่านกระบวนการเฉือนและแยกส่วน ซึ่งสะดวกสำหรับการผสมอย่างเต็มที่ เวลาผสมความเร็วสูงไม่น้อยกว่า 2 ชั่วโมง

- 2. วัตถุประสงค์และหน้าที่ของการผสมความเร็วต่ำ ขจัดก๊าซที่ดึงเข้าไปในสีเนื่องจากการกวนด้วยความเร็วสูง การรับรองความแข็งแรงของสารเคลือบช่วยปรับปรุงคุณภาพพื้นผิวของการหล่อ ผัดด้วยความเร็วต่ำเป็นเวลา 2 ชั่วโมงหรือต่อเนื่อง

(2) การควบคุมคุณภาพของสี

- 1. ความหนาแน่น สะท้อนความบางของสารเคลือบ และยังสะท้อนถึงความหนาของสารเคลือบระหว่างกระบวนการเคลือบ เป็นดัชนีคุณภาพที่สำคัญของสารเคลือบ และโดยทั่วไปจะใช้ความหนาแน่นเพื่อควบคุมสถานที่ผลิต เครื่องมือวัด: ไฮโดรมิเตอร์ (Pomemeter)

- 2. ค่า PH (ความเป็นกรด ด่าง) ของสารเคลือบ จำเป็นต้องเพิ่มสารยึดเกาะอินทรีย์และน้ำที่หลากหลายลงในสารเคลือบ เพื่อให้มั่นใจในความเสถียรของสารอินทรีย์และน้ำเหล่านี้ ตลอดจนความสามารถในการปรับตัวของคุณสมบัติทางเคมีของสารเคลือบกับโลหะหลอมเหลว ควรมีการควบคุม สามารถวัดได้ด้วยกระดาษทดสอบ PH และเครื่องวัดค่า PH

- 3. เคลือบน้ำหนัก ความหนาของสารเคลือบสามารถประมาณได้โดยการชั่งน้ำหนักของแบบจำลองหลังการเคลือบสองครั้งและการวัดน้ำหนักของการเคลือบ

(3) การจัดเก็บสี

เตรียมสีได้ดีที่สุดเมื่อใดก็ได้และใช้งานได้ทันเวลา สีที่เหลือเก็บได้ง่ายในที่เย็นและไม่ควรเก็บไว้เป็นเวลานาน ขึ้นอยู่กับสภาพอากาศและสภาพแวดล้อมของสถานที่จัดเก็บ เวลาจัดเก็บทั่วไปในฤดูร้อนคือ 2-5 วัน และเวลาจัดเก็บในฤดูหนาว: 5-10 วัน ในเวลาเดียวกันควรหลีกเลี่ยงการหมักหรือแช่แข็ง4. การเคลือบและข้อควรระวัง

(1) วิธีการเคลือบ (แปรง จุ่ม อาบน้ำ ฉีดพ่น) และขอบเขตการใช้งาน

แปรง: เหมาะสำหรับการผลิตชิ้นเล็กชิ้นเดียวที่มีรูปทรงขนาดกลางและขนาดใหญ่ จุ่มและแช่: เหมาะสำหรับรูปร่างขนาดเล็กที่มีจำนวนมากและรูปร่างที่ซับซ้อน สเปรย์: โดยทั่วไปเหมาะสำหรับผนังบางหรือรูปร่างผิดปกติได้ง่ายและเสียหายได้ง่าย(2) ทางเลือกที่เหมาะสมของความหนาของการเคลือบ

ความหนาของผิวเคลือบควรกำหนดอย่างครอบคลุมตามความต้องการของปัจจัยต่างๆ เช่น ชนิดของโลหะหลอม โครงสร้างของการหล่อ ความซับซ้อนของรูปร่าง น้ำหนัก ความหนาของผนัง การตั้งค่าและการเลือกระบบเกต สำหรับตัวอย่างแม่พิมพ์ ความหนาของสารเคลือบควรลดลงให้ได้มากที่สุดโดยคำนึงถึงความแข็งแรงและความต้านทานการสึกกร่อนของผิวเคลือบ เพื่อช่วยปรับปรุงการซึมผ่านของอากาศ สามารถเลือกได้ระหว่าง 0.3-3.5mm. สำหรับระบบเกต ควรเพิ่มความแข็งแรงของสารเคลือบให้มากที่สุด และควรเพิ่มความหนาของสารเคลือบอย่างเหมาะสม ซึ่งสามารถเลือกได้ระหว่าง 3.5-6 มม.(3) เรื่องที่ต้องให้ความสนใจ

- 1. ใช้ thixotropy ของสารเคลือบสูตรน้ำอย่างเต็มที่ (ความหนืดของสารเคลือบลดลงระหว่างกระบวนการกวน และความหนืดจะเพิ่มขึ้นหลังจากหยุดกวน) ภายใต้เงื่อนไขของการกวนอย่างต่อเนื่องและการควบคุมอุณหภูมิ การเคลือบจะดำเนินการเพื่อให้ได้การเคลือบที่สม่ำเสมอและลดการเสียรูปของแบบจำลอง

- 2. เลือกความเร็วกวนที่เหมาะสม สามารถควบคุมได้ที่ 10-20 รอบ/นาที หากความเร็วรอบต่ำเกินไป สีอาจตกตะกอน ถ้าความเร็วในการหมุนสูงเกินไป สีจะถูกดูดกลืนเข้าไปในก๊าซและทำให้เกิดฟอง

- 3. ควรให้ความสนใจในการควบคุมตำแหน่ง มุม ทิศทาง ความเร็ว ความแข็งแรง ฯลฯ ของลวดลายที่จุ่มลงในสีอย่างสมเหตุสมผล เพื่อป้องกันข้อบกพร่องและปัญหา เช่น การเสียรูป ความเสียหาย และฟองอากาศ

- 4. สำหรับการเคลือบ ตรวจสอบให้แน่ใจว่าการเคลือบมีความสม่ำเสมอและครอบคลุมทุกส่วนของลวดลายอย่างสมบูรณ์

- 5. การป้องกันการเสียรูปและการป้องกันการแตกหักควรดำเนินการตลอดกระบวนการเคลือบและแขวน เมื่อวางแบบจำลองที่เคลือบ ควรพิจารณาถึงผลกระทบของการทำให้แห้งและการป้องกันการเสียรูปและความเสียหายอย่างเต็มที่

(4) นิสัยที่ไม่ดีโดยทั่วไปในการทาสี

- 1. เขย่า ควรวางแบบจำลองที่เคลือบไว้บนชั้นวางแบบคงที่ และสีจะหยดตามธรรมชาติเพื่อให้ได้การเคลือบที่สม่ำเสมอและเรียบเนียน แม้ว่าการสั่นเทียมจะช่วยเพิ่มความเร็วของการเคลือบได้ แต่ในขณะเดียวกันก็จะทำลายความสม่ำเสมอและการปรับระดับของสารเคลือบ ทำให้สารเคลือบบางลงหรือสะสมอยู่ภายใน (แทรกวิดีโอ)

- 2. น้ำค้าง เรียกอีกอย่างว่า "ลู่ไป่" ตามคำกล่าวที่ว่า การเคลือบบางส่วนหรือพื้นที่ขนาดใหญ่ไม่ได้ถูกเคลือบด้วยสี และไม่มีมาตรการใดๆ ในการแก้ไข และอนุญาตให้ถ่ายโอนไปยังกระบวนการถัดไป ซึ่งจะทำให้สารเคลือบบางลงและลดความแข็งแรงและคุณสมบัติอื่นๆ ซึ่งจะส่งผลต่อคุณภาพของการหล่อ (แทรกรูปภาพ)

5. การทำให้สีแห้ง

(1) วิธีการและอุปกรณ์ในการทำให้แห้ง

วิธีการปกป้องสิ่งแวดล้อมตามธรรมชาติ: ใช้การทำแห้งแบบเปิดโล่งหรือห้องอาบแดด การให้ความร้อนจากเรือนกระจกและการอบแห้งเพื่อให้ได้ผลของการคายน้ำ การลดความชื้น และการอบแห้ง วิธีการทำความร้อนและการลดความชื้น: ห้องอบแห้งพิเศษใช้เพื่อเพิ่มและรักษาอุณหภูมิของห้องอบแห้งโดยการเผาไหม้ถ่านหิน ก๊าซ พลังงานไฟฟ้า ความร้อนใต้พิภพ ไอน้ำ ฯลฯ และใช้อุปกรณ์พิเศษในการระบายความชื้นเพื่อให้ได้ผล การคายน้ำ การลดความชื้น และการทำให้แห้ง(2) การควบคุมคุณภาพของกระบวนการทำให้แห้ง

- 1. อุณหภูมิในการอบแห้ง 35-50 ℃ การอบแห้งที่อุณหภูมิต่ำสามารถใช้กับเงื่อนไขที่รับประกันผลการลดความชื้นและประสิทธิภาพ ในเวลาเดียวกัน ไม่ควรตั้งอุณหภูมิการอบแห้งสูงเกินไป เมื่ออุณหภูมิสูงกว่า 50°C ตัวแบบมีแนวโน้มที่จะเกิดปัญหา เช่น การอ่อนตัวและการหลุดออกจากคอลลอยด์

- 2. อัตราการทำความร้อน ความเร็วในการทำความร้อนไม่ควรเร็วเกินไป และควรควบคุมที่ 5-10 ℃/ชั่วโมง หากความเร็วในการทำความร้อนเร็วเกินไป สารเคลือบมีแนวโน้มที่จะแตกร้าว หลุดลอก หรือแม้แต่ลอกออก

- 3. เวลาในการอบแห้ง ขึ้นอยู่กับความซับซ้อนและขนาดของอุปกรณ์การอบแห้งเฉพาะ สภาพแวดล้อมและรุ่น โดยทั่วไป เวลาในการทำให้แห้งของการเคลือบครั้งแรกควรถูกควบคุมเป็นเวลา 8-12 ชั่วโมงหรือนานกว่านั้น เวลาในการทำให้แห้งของชั้นที่สองควรถูกควบคุมภายใน 16-24 ชั่วโมงหรือนานกว่านั้น และเวลาการอบแห้งของชั้นที่สามควรถูกควบคุมภายใน 20-24 ชั่วโมงหรือนานกว่านั้น โดยหลักการแล้ว ควรทำการตรวจสอบการชั่งน้ำหนักระหว่างแต่ละรอบ หลังจากยืนยันว่าแห้งสนิทแล้ว ควรทาสีในครั้งต่อไป

- 4. การซ่อมแซมและซ่อมแซมการเคลือบ

ลิงค์บทความนี้:บทบาทของการเคลือบในกระบวนการผลิตการหล่อโฟมที่สูญหาย

คำสั่งพิมพ์ซ้ำ: หากไม่มีคำแนะนำพิเศษ บทความทั้งหมดในเว็บไซต์นี้เป็นต้นฉบับ โปรดระบุแหล่งที่มาของการพิมพ์ซ้ำ:www.cncmachiningptj.com

PTJ® นำเสนอ Custom Precision . อย่างเต็มรูปแบบ เครื่องจักรกลซีเอ็นซีประเทศจีน บริการ ISO 9001:2015 & AS-9100 ได้รับการรับรอง ความแม่นยำอย่างรวดเร็ว 3, 4 และ 5 แกน เครื่องจักรซีเอ็นซี บริการรวมถึงการกัด การกลึงตามข้อกำหนดของลูกค้า สามารถใช้ชิ้นส่วนโลหะและพลาสติกที่มีความคลาดเคลื่อน +/- 0.005 มม. บริการรอง ได้แก่ CNC และการเจียร, เจาะ,หล่อตาย,แผ่นโลหะ และ การกระแทกให้ต้นแบบ ดำเนินการผลิตเต็มรูปแบบ การสนับสนุนทางเทคนิค และการตรวจสอบเต็มรูปแบบ ให้บริการ ยานยนต์, การบินและอวกาศ, แม่พิมพ์และฟิกซ์เจอร์, ไฟ LED,ทางการแพทย์,จักรยาน และผู้บริโภค อิเล็กทรอนิกส์ อุตสาหกรรม ส่งมอบตรงเวลา บอกเราสักเล็กน้อยเกี่ยวกับงบประมาณของโครงการและเวลาการส่งมอบที่คาดหวัง เราจะวางกลยุทธ์กับคุณเพื่อให้บริการที่คุ้มค่าที่สุดเพื่อช่วยให้คุณบรรลุเป้าหมาย ยินดีต้อนรับที่จะติดต่อเรา ( sales@pintejin.com ) โดยตรงสำหรับโครงการใหม่ของคุณ

PTJ® นำเสนอ Custom Precision . อย่างเต็มรูปแบบ เครื่องจักรกลซีเอ็นซีประเทศจีน บริการ ISO 9001:2015 & AS-9100 ได้รับการรับรอง ความแม่นยำอย่างรวดเร็ว 3, 4 และ 5 แกน เครื่องจักรซีเอ็นซี บริการรวมถึงการกัด การกลึงตามข้อกำหนดของลูกค้า สามารถใช้ชิ้นส่วนโลหะและพลาสติกที่มีความคลาดเคลื่อน +/- 0.005 มม. บริการรอง ได้แก่ CNC และการเจียร, เจาะ,หล่อตาย,แผ่นโลหะ และ การกระแทกให้ต้นแบบ ดำเนินการผลิตเต็มรูปแบบ การสนับสนุนทางเทคนิค และการตรวจสอบเต็มรูปแบบ ให้บริการ ยานยนต์, การบินและอวกาศ, แม่พิมพ์และฟิกซ์เจอร์, ไฟ LED,ทางการแพทย์,จักรยาน และผู้บริโภค อิเล็กทรอนิกส์ อุตสาหกรรม ส่งมอบตรงเวลา บอกเราสักเล็กน้อยเกี่ยวกับงบประมาณของโครงการและเวลาการส่งมอบที่คาดหวัง เราจะวางกลยุทธ์กับคุณเพื่อให้บริการที่คุ้มค่าที่สุดเพื่อช่วยให้คุณบรรลุเป้าหมาย ยินดีต้อนรับที่จะติดต่อเรา ( sales@pintejin.com ) โดยตรงสำหรับโครงการใหม่ของคุณ

บริการของเรา

- เครื่องจักรกล 5 แกน

- การกัดซีเอ็นซี

- เครื่องกลึง Cnc

- อุตสาหกรรมเครื่องจักรกล

- กระบวนการตัดเฉือน

- การรักษาพื้นผิว

- การขึ้นรูปโลหะ

- เครื่องจักรกลพลาสติก

- แม่พิมพ์ผงโลหะ

- หล่อตาย

- แกลเลอรี่อะไหล่

กรณีศึกษา

- ชิ้นส่วนโลหะรถยนต์

- อะไหล่เครื่องจักร

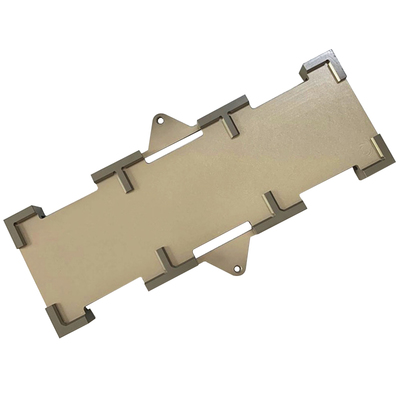

- LED ฮีทซิงค์

- ชิ้นส่วนอาคาร

- อะไหล่มือถือ

- ชิ้นส่วนทางการแพทย์

- ชิ้นส่วนอิเล็กทรอนิกส์

- การตัดเฉือนแบบพิเศษ

- ชิ้นส่วนของจักรยาน

รายการวัสดุ

- เครื่องจักรกลอลูมิเนียม

- เครื่องจักรกลไทเทเนียม

- เครื่องจักรกลสแตนเลส

- การตัดเฉือนทองแดง

- เครื่องจักรทองเหลือง

- เครื่องจักรกลซุปเปอร์อัลลอย

- พีค แมชชีนนิ่ง

- เครื่องจักร UHMW

- เครื่องจักร Unilate

- PA6 เครื่องจักร

- พีพีเอส แมชชีนนิ่ง

- เทฟลอนแมชชีนนิ่ง

- อินโคเนลแมชชีนนิ่ง

- การกลึงเหล็กกล้าเครื่องมือ

- วัสดุเพิ่มเติม

แกลเลอรี่อะไหล่