เทคโนโลยีการรักษาพื้นผิวของโลหะผสมอลูมิเนียม

เทคโนโลยีการรักษาพื้นผิวของโลหะผสมอลูมิเนียม

|

อะลูมิเนียมมีข้อดีหลายประการ เช่น ความหนาแน่นต่ำ ความแข็งแรงจำเพาะสูง ความต้านทานการกัดกร่อนที่ดี การนำไฟฟ้าและความร้อนสูง ความสามารถในการเชื่อม ความเป็นพลาสติกที่ดี การแปรรูปและการขึ้นรูปง่าย และคุณสมบัติการตกแต่งพื้นผิวที่ยอดเยี่ยม โลหะผสมอลูมิเนียมทำจากอลูมิเนียมบริสุทธิ์โดยการเพิ่มองค์ประกอบการผสมบางอย่าง อลูมิเนียมอัลลอยด์ดีกว่าอลูมิเนียมบริสุทธิ์ อลูมิเนียมมีคุณสมบัติทางกายภาพและทางกลที่ดีกว่า เนื่องจากอะลูมิเนียมมีการใช้งานค่อนข้างมาก จึงสามารถสร้างฟิล์มอมอร์ฟัสออกไซด์ในอากาศได้เอง ทำให้มีความต้านทานการกัดกร่อนในบรรยากาศดีขึ้น แต่ความหนาของฟิล์มประมาณ 4 นาโนเมตรเท่านั้น และโครงสร้างหลวม บางและบาง มีรูพรุน ความแข็งต่ำ ทนต่อการสึกหรอต่ำ และความแข็งแรงทางกลต่ำ ดังนั้นจึงจำเป็นต้องเคลือบพื้นผิวอลูมิเนียมด้วยตนเองด้วยฟิล์มเพื่อให้ได้วัตถุประสงค์ในการป้องกัน โดยปกติสามารถทำได้โดยการบำบัดด้วยออกซิเดชัน การชุบด้วยไฟฟ้า และการเคลือบภายนอก |

1 การบำบัดด้วยออกซิเดชัน

การบำบัดด้วยออกซิเดชันส่วนใหญ่เป็นการออกซิเดชันขั้วบวก การเกิดออกซิเดชันทางเคมี และการเกิดออกซิเดชันแบบไมโครอาร์ค Xu Lingyun และคณะ [1] ศึกษาคุณสมบัติทางกลและความต้านทานการกัดกร่อนของอะลูมิเนียมอัลลอย A356 โดยทำสามค่าที่แตกต่างกัน การรักษาพื้นผิวs: การเกิดออกซิเดชันทางเคมี การเกิดอโนไดซ์ และการเกิดออกซิเดชันแบบไมโครอาร์ค ผ่านเทคโนโลยี SEM การทดสอบการสึกหรอและการทดสอบความต้านทานการกัดกร่อน สัณฐานวิทยาพื้นผิว ความหนาของชั้นออกไซด์ ความต้านทานการสึกหรอ และความต้านทานการกัดกร่อนของโลหะผสมอะลูมิเนียมหลังจากสาม การรักษาพื้นผิววิเคราะห์และเปรียบเทียบอย่างละเอียด ผลปรากฏว่าหลังต่างกัน การรักษาพื้นผิวพื้นผิวโลหะผสมอลูมิเนียมสามารถสร้างฟิล์มออกไซด์ที่มีความหนาต่างกัน ความแข็งผิวและความต้านทานการสึกหรอดีขึ้นอย่างมาก และความต้านทานการกัดกร่อนของโลหะผสมยังได้รับการปรับปรุงให้ดีขึ้นในองศาที่แตกต่างกัน ในแง่ของประสิทธิภาพโดยรวม การเกิดออกซิเดชันแบบไมโครอาร์คจะดีกว่าการออกซิเดชันแบบขั้วบวก และการออกซิเดชันแบบขั้วบวกดีกว่าการออกซิเดชันทางเคมี

1.1 อโนไดซ์

อโนไดซ์เรียกอีกอย่างว่าอิเล็กโทรไลต์ออกซิเดชันซึ่งโดยพื้นฐานแล้วเป็นการบำบัดด้วยไฟฟ้าเคมี ใช้อะลูมิเนียมและโลหะผสมอะลูมิเนียมเป็นแอโนดในเซลล์อิเล็กโทรไลต์ และฟิล์มออกไซด์ (ส่วนใหญ่เป็นชั้น Al 2 O 3) จะก่อตัวขึ้นบนพื้นผิวอลูมิเนียมหลังจากเปิดเครื่อง ฟิล์มออกไซด์ที่ได้จากการออกซิเดชันแบบขั้วบวกมีความต้านทานการกัดกร่อนที่ดี กระบวนการที่เสถียรและการส่งเสริมที่ง่าย เป็นวิธีการรักษาพื้นผิวที่เป็นพื้นฐานและธรรมดาที่สุดสำหรับอะลูมิเนียมและโลหะผสมอะลูมิเนียมในปัจจุบันในประเทศของฉัน ฟิล์มออกไซด์มีคุณสมบัติหลายประการ: ชั้นกั้นของฟิล์มออกไซด์มีความแข็งสูง ทนต่อการสึกหรอดี ทนต่อการกัดกร่อนดี วัสดุฉนวนที่ดี ความเสถียรทางเคมีสูง และสามารถใช้เป็นฟิล์มฐานสำหรับเคลือบ ฟิล์มออกไซด์มีรูเข็มจำนวนมากและสามารถนำมาใช้ในการย้อมสีและระบายสีต่างๆเพื่อเพิ่มประสิทธิภาพการตกแต่งของพื้นผิวอลูมิเนียม ค่าการนำความร้อนของฟิล์มออกไซด์ต่ำมาก และเป็นฉนวนกันความร้อนที่ดีและชั้นป้องกันทนความร้อน อย่างไรก็ตาม การออกซิเดชันแบบขั้วบวกในปัจจุบันของอะลูมิเนียมและโลหะผสมอะลูมิเนียมมักใช้โครเมตเป็นสารออกซิแดนท์ ซึ่งทำให้เกิดมลภาวะต่อสิ่งแวดล้อมอย่างมาก

ในการวิจัยปัจจุบันเกี่ยวกับอโนไดซ์ของอะลูมิเนียมและโลหะผสมอะลูมิเนียม ให้ความสนใจกับการใช้คุณสมบัติของไอออนของโลหะบางชนิดเพื่อปรับคุณสมบัติของอะลูมิเนียมและโลหะผสมอะลูมิเนียมให้เหมาะสม ตัวอย่างเช่น Tian Lianpeng [2] ใช้เทคโนโลยีการฝังไอออนเพื่อฉีดไททาเนียมลงบนพื้นผิวของโลหะผสมอลูมิเนียม จากนั้นจึงทำการชุบอโนไดซ์ต่อไปเพื่อให้ได้ชั้นฟิล์มอะโนไดซ์คอมโพสิตอะลูมิเนียม-ไททาเนียม ซึ่งทำให้พื้นผิวของฟิล์มชุบอะโนไดซ์เรียบและสม่ำเสมอมากขึ้น และปรับปรุงการชุบอโนไดซ์ของอลูมิเนียมอัลลอยด์ ความหนาแน่นของฟิล์ม การฝังไอออนไททาเนียมสามารถปรับปรุงความต้านทานการกัดกร่อนของฟิล์มอะโนไดซ์ออกไซด์ของโลหะผสมอะลูมิเนียมในสารละลาย NaCl ที่เป็นกรดและด่างได้อย่างมีนัยสำคัญ แต่จะไม่ส่งผลต่อโครงสร้างอสัณฐานของฟิล์มอะโนไดซ์ออกไซด์ของโลหะผสมอะลูมิเนียม การฝังนิเกิลไอออนทำให้โครงสร้างพื้นผิวและสัณฐานวิทยาของฟิล์มอะลูมิเนียม anodic oxide มีความหนาแน่นและสม่ำเสมอมากขึ้น นิกเกิลที่ฉีดมีอยู่ในรูปของโลหะนิกเกิลและนิกเกิลออกไซด์ในฟิล์มอะโนไดซ์ออกไซด์ของโลหะผสมอลูมิเนียม

1.2 ออกซิเดชันทางเคมี

การเกิดออกซิเดชันทางเคมีหมายถึงวิธีการเคลือบซึ่งพื้นผิวอลูมิเนียมที่สะอาดมีปฏิกิริยากับออกซิเจนในสารละลายออกซิไดซ์ผ่านการกระทำทางเคมีภายใต้สภาวะอุณหภูมิบางอย่างเพื่อสร้างฟิล์มออกไซด์ที่มีความหนาแน่นสูง มีวิธีการออกซิเดชันทางเคมีหลายวิธีสำหรับอะลูมิเนียมและโลหะผสมอะลูมิเนียม ตามลักษณะของสารละลาย

สามารถแบ่งออกเป็นด่างและกรด ตามลักษณะของฟิล์ม สามารถแบ่งออกเป็นฟิล์มออกไซด์ ฟิล์มฟอสเฟต ฟิล์มโครเมต และฟิล์มกรดฟอสเฟตโครมิก ฟิล์มออกไซด์ที่ได้จากปฏิกิริยาออกซิเดชันทางเคมีของชิ้นส่วนอลูมิเนียมและอลูมิเนียมอัลลอยด์มีความหนาประมาณ 0.5~4μm มีความต้านทานการสึกหรอต่ำและมีความต้านทานการกัดกร่อนต่ำกว่าฟิล์มอโนไดออกไซด์ ไม่เหมาะที่จะใช้คนเดียว แต่มีความต้านทานการกัดกร่อนและคุณสมบัติทางกายภาพที่ดี ความสามารถในการดูดซับเป็นสีรองพื้นที่ดีสำหรับการทาสี สีหลังจากออกซิเดชันทางเคมีของอลูมิเนียมและโลหะผสมอลูมิเนียมสามารถปรับปรุงแรงยึดเหนี่ยวระหว่างพื้นผิวและสารเคลือบได้อย่างมาก และเพิ่มความต้านทานการกัดกร่อนของอลูมิเนียม [3]

1.3 วิธีการออกซิเดชันแบบไมโครอาร์ค

เทคโนโลยีการออกซิเดชันแบบไมโครอาร์คเรียกอีกอย่างว่าเทคโนโลยีไมโครพลาสมาออกซิเดชันหรือเทคโนโลยีการตกสะสมของแอโนดสปาร์ค ซึ่งเป็นชนิดของการเจริญเติบโตในแหล่งกำเนิดผ่านการปล่อยไมโครพลาสมาบนพื้นผิวของโลหะและโลหะผสม ออกซิเดชัน

เทคโนโลยีใหม่ของเมมเบรนเซรามิก ฟิล์มพื้นผิวที่เกิดขึ้นจากเทคโนโลยีนี้มีแรงยึดเหนี่ยวที่แข็งแกร่งกับพื้นผิว มีความแข็งสูง ทนต่อการสึกหรอ ทนต่อการกัดกร่อน ทนต่อแรงกระแทกจากความร้อนสูง ฉนวนไฟฟ้าที่ดีของฟิล์ม และแรงดันพังทลายสูง ไม่เพียงเท่านั้น เทคโนโลยียังใช้วิธีการทำความร้อนขั้นสูงของการทำความร้อนแบบไมโครพลาสม่าอาร์คที่มีความหนาแน่นของพลังงานสูงมาก โครงสร้างเมทริกซ์ไม่ได้รับผลกระทบ และกระบวนการไม่ซับซ้อน และไม่ก่อให้เกิดมลภาวะต่อสิ่งแวดล้อม เป็นเทคโนโลยีการรักษาพื้นผิววัสดุใหม่ที่มีแนวโน้ม มันกำลังกลายเป็นจุดสนใจการวิจัยในด้านเทคโนโลยีวิศวกรรมพื้นผิววัสดุระดับสากล จางจูกัวและคณะ

เคย กลึงอลูมิเนียม โลหะผสม LY12 เป็นวัสดุทดสอบ ใช้อุปกรณ์ออกซิเดชันไมโครอาร์ค MAO240/750 เครื่องวัดความหนา TT260 และกล้องจุลทรรศน์อิเล็กตรอนแบบสแกน AMARY-1000B เพื่อศึกษาผลกระทบของแรงดันอาร์ค ความหนาแน่นกระแสและเวลาออกซิเดชันบนชั้นเซรามิก ผลกระทบด้านประสิทธิภาพ ผ่านชุดการทดลองกระบวนการออกซิเดชันไมโครอาร์คของโลหะผสมอะลูมิเนียมกับอิเล็กโทรไลต์ Na 2 SiO 3 กฎการเติบโตของฟิล์มเซรามิกออกไซด์ในระหว่างกระบวนการออกซิเดชันไมโครอาร์คและอิทธิพลขององค์ประกอบอิเล็กโทรไลต์ที่แตกต่างกันและความเข้มข้นต่อคุณภาพของเซรามิกออกไซด์ กำลังศึกษาฟิล์ม การเกิดออกซิเดชันแบบไมโครอาร์คของพื้นผิวโลหะผสมอะลูมิเนียมเป็นกระบวนการที่ซับซ้อนมาก รวมถึงการก่อตัวทางเคมีไฟฟ้าของฟิล์มออกไซด์เริ่มต้น และการสลายตัวของฟิล์มเซรามิกในภายหลัง ซึ่งรวมถึงผลกระทบทางกายภาพของเทอร์โมเคมี ไฟฟ้าเคมี แสง ไฟฟ้า และความร้อน .

กระบวนการได้รับผลกระทบจากวัสดุของซับสเตรตเอง พารามิเตอร์ของแหล่งจ่ายไฟ และพารามิเตอร์อิเล็กโทรไลต์ และเป็นการยากที่จะตรวจสอบทางออนไลน์ ซึ่งทำให้การวิจัยเชิงทฤษฎียากขึ้น ดังนั้น จนถึงขณะนี้ ยังไม่มีแบบจำลองทางทฤษฎีที่สามารถอธิบายปรากฏการณ์การทดลองต่างๆ ได้อย่างน่าพอใจ และการวิจัยเกี่ยวกับกลไกของมันยังคงต้องมีการสำรวจและปรับปรุงเพิ่มเติม

2 การชุบด้วยไฟฟ้าและการชุบด้วยสารเคมี

การชุบด้วยไฟฟ้าคือการฝากชั้นของการเคลือบโลหะอื่นๆ บนพื้นผิวของอลูมิเนียมและโลหะผสมอลูมิเนียมโดยวิธีทางเคมีหรือไฟฟ้าเคมี ซึ่งสามารถเปลี่ยนแปลงคุณสมบัติทางกายภาพหรือทางเคมีของพื้นผิวโลหะผสมอลูมิเนียม พื้นผิว

การนำไฟฟ้า; การชุบทองแดง นิกเกิล หรือดีบุกสามารถปรับปรุงความสามารถในการเชื่อมของโลหะผสมอลูมิเนียม และดีบุกจุ่มร้อนหรือโลหะผสมอลูมิเนียมดีบุกสามารถปรับปรุงการหล่อลื่นของโลหะผสมอลูมิเนียม โดยทั่วไปปรับปรุงความแข็งผิวและความต้านทานการสึกหรอของโลหะผสมอลูมิเนียมด้วยการชุบโครเมียมหรือชุบนิกเกิล การชุบโครเมียมหรือนิกเกิลสามารถปรับปรุงการตกแต่งได้เช่นกัน อลูมิเนียมสามารถอิเล็กโทรไลต์ในอิเล็กโทรไลต์เพื่อสร้างสารเคลือบ แต่การเคลือบนั้นลอกออกได้ง่าย เพื่อแก้ปัญหานี้ อลูมิเนียมสามารถฝากและเคลือบในสารละลายที่เป็นน้ำที่มีสารประกอบสังกะสี ชั้นจุ่มสังกะสีเป็นสะพานเชื่อมระหว่างอะลูมิเนียมกับเมทริกซ์ของโลหะผสม และสารเคลือบที่ตามมา สะพานที่สำคัญ Feng Shaobin et al. [7] ศึกษาการประยุกต์ใช้และกลไกของชั้นการแช่สังกะสีบนพื้นผิวอลูมิเนียม และแนะนำเทคโนโลยีล่าสุดและการประยุกต์ใช้กระบวนการจุ่มสังกะสี การชุบด้วยไฟฟ้าหลังจากการจุ่มสังกะสียังสามารถสร้างฟิล์มบางที่มีรูพรุนบนพื้นผิวของอลูมิเนียมแล้วจึงชุบด้วยไฟฟ้า

การชุบแบบไม่ใช้ไฟฟ้าหมายถึงเทคโนโลยีการขึ้นรูปฟิล์มซึ่งการเคลือบโลหะจะถูกสะสมบนพื้นผิวโลหะโดยปฏิกิริยาเคมีแบบเร่งปฏิกิริยาอัตโนมัติในสารละลายที่อยู่ร่วมกับเกลือของโลหะและตัวรีดิวซ์ ในหมู่พวกเขา ที่นิยมใช้กันมากที่สุดคือการชุบโลหะผสม Ni-P แบบไม่ใช้ไฟฟ้า เมื่อเทียบกับกระบวนการชุบด้วยไฟฟ้า การชุบแบบไม่ใช้ไฟฟ้ามีค่า a

ด้วยกระบวนการสร้างมลพิษที่ต่ำมาก โลหะผสม Ni-P ที่ได้รับจึงใช้แทนการชุบโครเมียมได้ดี อย่างไรก็ตาม มีอุปกรณ์ในกระบวนการมากมายสำหรับการชุบแบบไม่ใช้ไฟฟ้า การใช้วัสดุมีขนาดใหญ่ เวลาดำเนินการนาน ขั้นตอนการทำงานยุ่งยาก และคุณภาพของชิ้นส่วนการชุบนั้นยากต่อการรับประกัน ตัวอย่างเช่น Feng Liming และคณะ [8] ศึกษาข้อกำหนดเฉพาะของกระบวนการสำหรับการชุบโลหะผสมนิกเกิล-ฟอสฟอรัสแบบไม่ใช้ไฟฟ้า ซึ่งรวมเฉพาะขั้นตอนการปรับสภาพ เช่น การล้างไขมัน การแช่สังกะสี และการล้างด้วยน้ำตามองค์ประกอบของอลูมิเนียมอัลลอยด์ 6063 ผลการทดลองแสดงให้เห็นว่ากระบวนการนั้นง่าย ชั้นนิกเกิลแบบไม่ใช้ไฟฟ้ามีความมันวาวสูง แรงยึดเหนี่ยวที่แข็งแกร่ง สีคงที่ การเคลือบหนาแน่น ปริมาณฟอสฟอรัสระหว่าง 10% ถึง 12% และความแข็งของสถานะการชุบสามารถเข้าถึงได้มากกว่า 500HV ซึ่งสูงกว่าแอโนดมาก ชั้นออกไซด์ [8]. นอกจากการชุบโลหะผสม Ni-P แบบไม่ใช้ไฟฟ้าแล้ว ยังมีโลหะผสมอื่นๆ เช่น โลหะผสม Ni-Co-P ที่ศึกษาโดย Yang Erbing [9] ภาพยนตร์เรื่องนี้มีการบีบบังคับสูง ความคลาดเคลื่อนน้อย และการแปลงคลื่นแม่เหล็กไฟฟ้าที่ดีเยี่ยม คุณสมบัติ สามารถใช้ในดิสก์ความหนาแน่นสูงและฟิลด์อื่น ๆ ด้วยการชุบด้วยไฟฟ้า

วิธี Ni-Co-P สามารถรับความหนาสม่ำเสมอและฟิล์มโลหะผสมแม่เหล็กบนพื้นผิวที่มีรูปร่างซับซ้อน และมีข้อดีคือประหยัด ใช้พลังงานต่ำ และใช้งานสะดวก

3 การเคลือบพื้นผิว

3.1 เลเซอร์หุ้ม

ในช่วงไม่กี่ปีที่ผ่านมา การใช้เลเซอร์ลำแสงพลังงานสูงสำหรับการเคลือบด้วยเลเซอร์บนพื้นผิวโลหะผสมอลูมิเนียมสามารถปรับปรุงความแข็งและความต้านทานการสึกหรอของพื้นผิวอลูมิเนียมและโลหะผสมอลูมิเนียมได้อย่างมีประสิทธิภาพ ตัวอย่างเช่น เลเซอร์ CO 5 ขนาด 2kW ใช้สำหรับเคลือบพลาสมา Ni-WC บนพื้นผิวของโลหะผสม ZA111 ชั้นหลอมรวมด้วยเลเซอร์ที่ได้รับมีความแข็งสูง และการต้านทานการหล่อลื่น การสึกหรอ และการเสียดสีคือ 1.75 เท่าของการเคลือบแบบพ่นโดยไม่ใช้เลเซอร์ และ 2.83 เท่าของเมทริกซ์โลหะผสม Al-Si Zhao Yong [11] ใช้เลเซอร์ CO 2 ในพื้นผิวอะลูมิเนียมและอะลูมิเนียมอัลลอย

มันถูกเคลือบด้วยการเคลือบผง Y และ Y-Al ผงเคลือบบนพื้นผิวของพื้นผิวโดยวิธีการเคลือบผงที่ตั้งไว้ล่วงหน้าอ่างเลเซอร์ได้รับการปกป้องโดยอาร์กอนและ CaF 2, LiF และ MgF 2 จำนวนหนึ่งคือ เพิ่มเป็นสารก่อตะกรัน ภายใต้พารามิเตอร์กระบวนการหุ้มด้วยเลเซอร์บางตัว สามารถรับการเคลือบหนาแน่นสม่ำเสมอและต่อเนื่องด้วยส่วนต่อประสานโลหะ Lu Weixin [12] ใช้เลเซอร์ CO 2 เพื่อเตรียมการเคลือบผง Al-Si, การเคลือบผง Al-Si+SiC และการเคลือบผง Al-Si+Al 2 O 3 บนพื้นผิวโลหะผสมอลูมิเนียมโดยวิธีการหุ้มด้วยเลเซอร์ ,อัลบรอนซ์พาวเดอร์โค้ท จางซ่งและคณะ [13] ใช้เลเซอร์ Nd:YAG ต่อเนื่อง 2 kW ในอะลูมิเนียม AA6 0 6 1

พื้นผิวของโลหะผสมนั้นหุ้มด้วยเลเซอร์ด้วยผงเซรามิก SiC และสามารถเตรียมเลเยอร์ที่แก้ไขพื้นผิวโลหะเมทริกซ์คอมโพสิต (MMC) บนพื้นผิวของโลหะผสมอลูมิเนียมผ่านการหลอมด้วยเลเซอร์

3.2 การเคลือบคอมโพสิต

การเคลือบคอมโพสิตอลูมิเนียมแบบหล่อลื่นตัวเองพร้อมคุณสมบัติต้านการเสียดสีและการต้านทานการสึกหรอที่ยอดเยี่ยมมีโอกาสการใช้งานที่ยอดเยี่ยมในด้านวิศวกรรม โดยเฉพาะอย่างยิ่งในด้านเทคโนโลยีล้ำสมัย ดังนั้นเยื่ออลูมินาที่มีรูพรุนที่มีโครงสร้างเมทริกซ์รูพรุนจึงได้รับความสนใจจากผู้คนมากขึ้นเรื่อยๆ ความสนใจ เทคโนโลยีการเคลือบคอมโพสิตอลูมิเนียมได้กลายเป็นหนึ่งในฮอตสปอตการวิจัยในปัจจุบัน Qu Zhijian [14] ศึกษาอะลูมิเนียมและเทคโนโลยีการเคลือบสารหล่อลื่นตัวเองแบบคอมโพสิตอลูมิเนียม 6063 กระบวนการหลักคือการทำฮาร์ดอโนไดซ์บนอะลูมิเนียมและอะลูมิเนียมอัลลอย 6063 จากนั้นจึงใช้วิธีจุ่มร้อนเพื่อนำอนุภาค PTFE เข้าไปในรูพรุนของฟิล์มออกไซด์ และพื้นผิวหลังจากการอบชุบด้วยความร้อนที่มีความแม่นยำด้วยสุญญากาศจะเกิดการเคลือบคอมโพสิต Li Zhenfang [15] ได้ทำการวิจัยกระบวนการใหม่ที่ผสมผสานการเคลือบสีเรซินและกระบวนการชุบด้วยไฟฟ้าบนพื้นผิวของล้ออลูมิเนียมอัลลอยด์ที่ใช้กับรถยนต์ เวลาทดสอบของ CASS คือ 66 ชั่วโมง อัตราการพองเป็น ≤3% อัตราการรั่วไหลของทองแดง ≤3% สมดุลไดนามิกลดลง 10 ~ 20 กรัม และสีเรซินและการเคลือบโลหะมีลักษณะสวยงาม

4 วิธีอื่นๆ

4.1 วิธีการฝังไอออน

วิธีการฝังไอออนใช้ลำไอออนพลังงานสูงเพื่อโจมตีเป้าหมายในสภาวะสุญญากาศ สามารถฝังไอออนได้เกือบทุกชนิด ไอออนที่ถูกฝังจะถูกทำให้เป็นกลางและทิ้งไว้ในตำแหน่งการแทนที่หรือตำแหน่งช่องว่างของสารละลายที่เป็นของแข็งเพื่อสร้างชั้นผิวที่ไม่สมดุล อลูมิเนียมอัลลอยด์

ความแข็งของพื้นผิว ความต้านทานการสึกหรอ และความต้านทานการกัดกร่อนได้รับการปรับปรุง แมกนีตรอนสปัตเตอร์ไททาเนียมบริสุทธิ์ตามด้วยการฝังไนโตรเจน/คาร์บอน PB11 สามารถปรับปรุงความแข็งระดับไมโครของพื้นผิวที่ดัดแปลงได้อย่างมาก แมกนีตรอนสปัตเตอร์รวมกับการฉีดไนโตรเจนสามารถเพิ่มความแข็งของพื้นผิวจาก 180HV เป็น 281.4HV แมกนีตรอนสปัตเตอร์รวมกับการฉีดคาร์บอนสามารถเพิ่มเป็น 342HV [16] แมกนีตรอนสปัตเตอร์ไททาเนียมบริสุทธิ์ตามด้วยการฝังไนโตรเจน/คาร์บอน PB11 สามารถปรับปรุงความแข็งระดับไมโครของพื้นผิวที่ดัดแปลงได้อย่างมาก Liao Jiaxuan และคณะ [17] ดำเนินการปลูกถ่ายคอมโพสิตของไทเทเนียม ไนโตรเจน และคาร์บอนโดยใช้ไอออนในพลาสมาของโลหะผสมอะลูมิเนียม LY12 ที่ฝังในพลาสมา และบรรลุผลการดัดแปลงที่สำคัญ Zhang Shengtao และ Huang Zongqing จากมหาวิทยาลัย Chongqing [18] ได้ทำการปลูกถ่ายไททาเนียมไอออนบนโลหะผสมอะลูมิเนียม ผลการวิจัยพบว่าการฝังไททาเนียมไอออนบนพื้นผิวของโลหะผสมอะลูมิเนียมเป็นวิธีที่มีประสิทธิภาพในการปรับปรุงความต้านทานการกัดกร่อนของคลอไรด์ไอออน และสามารถปรับปรุงความสามารถของโลหะผสมอลูมิเนียมในการต้านทานการกัดกร่อนของคลอไรด์ไอออน ขยายช่วงศักยภาพในการทำให้เกิดฟิล์มของโลหะผสมอะลูมิเนียมใน NaCl และสารละลายอื่นๆ และลดความหนาแน่นและขนาดของรูพรุนของการกัดกร่อนที่สึกกร่อนจากคลอไรด์ไอออน

4.2 การเคลือบแปลงหายาก

การเคลือบเพื่อการแปลงพื้นผิวที่หายากสามารถปรับปรุงความต้านทานการกัดกร่อนของโลหะผสมอลูมิเนียม และกระบวนการนี้ส่วนใหญ่เป็นการแช่สารเคมี ธาตุหายากมีประโยชน์ต่อการเกิดออกซิเดชันของอะลูมิเนียมอัลลอยด์ ช่วยเพิ่มความสามารถของโลหะผสมอลูมิเนียมในการรับโพลาไรซ์ และในขณะเดียวกันก็ปรับปรุงความต้านทานการกัดกร่อนของฟิล์มออกไซด์ ดังนั้นจึงใช้แร่หายากใน

การรักษาพื้นผิวโลหะผสมอลูมิเนียมมีแนวโน้มการพัฒนาที่ดี [19] ชิ เทีย และคณะ [20] ศึกษากระบวนการสร้างฟิล์มแปลงเกลือซีเรียมบนพื้นผิวของอะลูมิเนียมกันสนิม LF21 โดยการสะสมด้วยไฟฟ้า การทดลองมุมฉากใช้เพื่อศึกษาอิทธิพลของปัจจัยที่เกี่ยวข้องต่อกระบวนการสร้างฟิล์มและได้พารามิเตอร์ทางเทคนิคที่ดีที่สุด ผลการวิจัยพบว่า กระบวนการกัดกร่อนขั้วบวกของอะลูมิเนียมกันสนิมถูกบล็อกหลังจากการบำบัดด้วยการเคลือบด้วยไฟฟ้าของฟิล์มแปลงหายากด้วยไฟฟ้า ความต้านทานการกัดกร่อนดีขึ้นอย่างมาก และความสามารถในการชอบน้ำก็ดีขึ้นอย่างมากเช่นกัน จู หลีผิง และคณะ [21] ใช้วิธีการทดสอบด้วยกล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราด (SEM) พลังงานสเปกโตรสโคปี (EMS) และวิธีการทดสอบสเปรย์เกลือเพื่อศึกษาโครงสร้าง องค์ประกอบ และความแน่นของอะลูมิเนียมอัลลอยด์ที่เคลือบด้วยเกลือซีเรียมที่หายากต่อการกัดกร่อน อิทธิพล. ผลการวิจัยแสดงให้เห็นว่าธาตุซีเรียมที่หายากในภาพยนตร์สามารถยับยั้งพฤติกรรมการกัดกร่อนแบบรูพรุนของโลหะผสมอะลูมิเนียมได้อย่างมีประสิทธิภาพ และช่วยเพิ่มความต้านทานการกัดกร่อนได้อย่างมาก

ความต้านทานการกัดกร่อนมีบทบาทชี้ขาด ปัจจุบันมีวิธีการรักษาพื้นผิวต่างๆ ของอะลูมิเนียมและอะลูมิเนียมอัลลอย และความสามารถในการใช้งานก็เพิ่มมากขึ้นเรื่อยๆ ซึ่งสามารถตอบสนองความต้องการของอะลูมิเนียมและโลหะผสมอลูมิเนียมในชีวิต การรักษาพยาบาล วิศวกรรม การบินและอวกาศ เครื่องมือวัด เครื่องใช้ไฟฟ้า อาหาร และ อุตสาหกรรมเบา เป็นต้น ต้องการ ในอนาคต การรักษาพื้นผิวของอลูมิเนียมและโลหะผสมอลูมิเนียมจะเป็นเรื่องง่ายในการไหลของกระบวนการ มีเสถียรภาพในคุณภาพ ขนาดใหญ่ ประหยัดพลังงาน และเป็นมิตรต่อสิ่งแวดล้อม

การพัฒนาทิศทาง เป็นบล็อกโคพอลิเมอร์ของปฏิกิริยาการแลกเปลี่ยนเอสเทอร์-เอไมด์ที่มีอัตราการแปลงสูง Korshak และคณะ [11] รายงานว่าเมื่อใช้ 1% PbO 2 หรือ 2% PbO 2 เป็นตัวเร่งปฏิกิริยาและให้ความร้อนที่ 260 องศาเป็นเวลา 3-8 ชั่วโมง ปฏิกิริยาระหว่างโพลีเอสเตอร์และโพลีเอไมด์ก็จะเกิดขึ้นเช่นกัน ปฏิกิริยาการแลกเปลี่ยนเอสเทอร์-เอไมด์มีอิทธิพลบางอย่างต่อความเข้ากันได้ของระบบการผสม Xie Xiaolin, Li Ruixia เป็นต้น [12] ใช้วิธีแก้ปัญหา

วิธีการ การผสมเชิงกลอย่างง่าย (วิธีการหลอม 1) และการมีอยู่ของวิธีการผสมปฏิกิริยาการแลกเปลี่ยนเอสเทอร์-เอไมด์ (วิธีการหลอมเหลว) เพื่อผสม PET และ PA66 การวิเคราะห์ DSC อย่างเป็นระบบ และความเข้ากันได้ของระบบการผสม PET/PA66 Sex ถูกกล่าวถึงในระดับหนึ่ง ผลการทดลองแสดงให้เห็นว่าระบบการผสม PET/PA66 เป็นระบบที่ไม่เข้ากันทางเทอร์โมไดนามิกส์ และความเข้ากันได้ของส่วนผสมที่หลอมละลายนั้นดีกว่าของส่วนผสมของสารละลาย และบล็อคโคโพลีเมอร์ที่ผลิตโดยส่วนผสม PET/PA66 นั้นเข้ากันได้กับความเข้ากันได้สองเฟส ได้รับการปรับปรุง; ด้วยการเพิ่มขึ้นของปริมาณ PA66 จุดหลอมเหลวของส่วนผสมจึงลดลง PET/PA66 block copolymer ที่เกิดขึ้นจากปฏิกิริยาจะเพิ่มผลของนิวเคลียสของ PA66 ต่อการตกผลึกของเฟส PET ส่งผลให้เกิดการหลอมเหลว ความเป็นผลึกของส่วนผสมแบบฝรั่งเศสนั้นสูงกว่าของวิธีการหลอมที่ 1 Zhu Hong และคณะ [13] ใช้กรด p-toluenesulfonic (TsOH) และสารจับคู่ไททาเนตเป็นตัวเร่งปฏิกิริยาสำหรับปฏิกิริยาการแลกเปลี่ยนเอสเทอร์-เอไมด์ระหว่างไนลอน-6 กับ PET เพื่อให้เกิดการเข้ากันได้ในแหล่งกำเนิดของส่วนผสมไนลอน -6/PET วัตถุประสงค์ของผลการสังเกตด้วยกล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราดแสดงให้เห็นว่าส่วนผสมไนลอน-6/PET เป็นระบบแยกเฟสผลึกที่มีความเข้ากันได้ไม่ดี การเพิ่มกรด p-toluenesulfonic และสารจับคู่ไททาเนตเป็นตัวเร่งปฏิกิริยาเพื่อส่งเสริมการก่อตัวของบล็อกในแหล่งกำเนิด โคพอลิเมอร์เพิ่มพันธะส่วนต่อประสานระหว่างสองเฟส ทำให้เฟสที่กระจายตัวได้รับการขัดเกลาและกระจายอย่างสม่ำเสมอ และช่วยเพิ่มฟังก์ชันการขยายพันธุ์ของรอยแตก . ทั้งสองช่วยปรับปรุงความเข้ากันได้ของส่วนผสมและเพิ่มการยึดเกาะระหว่างผิวของทั้งสองขั้นตอน

Outlook 2

ในช่วงไม่กี่ปีมานี้ นักวิจัยในประเทศได้ทำการวิจัยเกี่ยวกับโพลิเอไมด์/โพลิเอสเตอร์ผสมเป็นจำนวนมาก และได้รับข้อสรุปที่เป็นประโยชน์มากมาย ซึ่งเป็นการวางรากฐานที่ดีสำหรับการวิจัยในอนาคตในด้านนี้ ในปัจจุบัน สิ่งที่ควรให้ความสนใจคือการส่งเสริมการพัฒนาต่อไปของวัสดุผสมโพลีเอไมด์/โพลีเอสเตอร์ และนำข้อสรุปก่อนหน้านี้ไปใช้กับการปฏิบัติจริงในการผลิต โดยการปรับเปลี่ยนทั้งสอง จะได้วัสดุใหม่ที่คงข้อดีของส่วนประกอบทั้งสองไว้ มีคุณสมบัติเชิงกลที่ดีเยี่ยม กันน้ำได้ดีกว่าโพลีเอไมด์ และทนต่อแรงกระแทกได้ดีกว่าโพลีเอสเตอร์ มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมอิเล็กทรอนิกส์ ไฟฟ้า และยานยนต์ แอปพลิเคชัน.

ลิงค์บทความนี้: เทคโนโลยีการรักษาพื้นผิวของโลหะผสมอลูมิเนียม

คำสั่งพิมพ์ซ้ำ: หากไม่มีคำแนะนำพิเศษ บทความทั้งหมดในเว็บไซต์นี้เป็นต้นฉบับ โปรดระบุแหล่งที่มาของการพิมพ์ซ้ำ:https://www.cncmachiningptj.com/ ขอบคุณ!

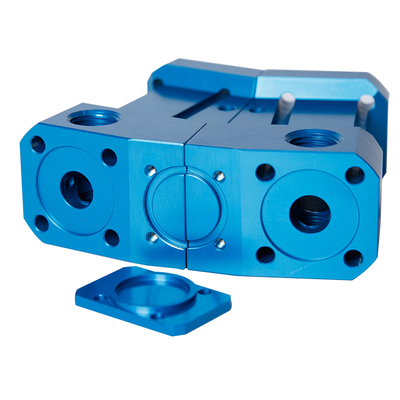

PTJ® นำเสนอ Custom Precision . อย่างเต็มรูปแบบ เครื่องจักรกลซีเอ็นซีประเทศจีน บริการ ISO 9001:2015 & AS-9100 ได้รับการรับรอง ความแม่นยำอย่างรวดเร็ว 3, 4 และ 5 แกน เครื่องจักรซีเอ็นซี บริการรวมถึงการกัด การกลึงตามข้อกำหนดของลูกค้า สามารถใช้ชิ้นส่วนโลหะและพลาสติกที่มีความคลาดเคลื่อน +/- 0.005 มม. บริการรอง ได้แก่ CNC และการเจียร, เจาะ,หล่อตาย,แผ่นโลหะ และ การกระแทกให้ต้นแบบ ดำเนินการผลิตเต็มรูปแบบ การสนับสนุนทางเทคนิค และการตรวจสอบเต็มรูปแบบ ให้บริการ ยานยนต์, การบินและอวกาศ, แม่พิมพ์และฟิกซ์เจอร์, ไฟ LED,ทางการแพทย์,จักรยาน และผู้บริโภค อิเล็กทรอนิกส์ อุตสาหกรรม ส่งมอบตรงเวลา บอกเราสักเล็กน้อยเกี่ยวกับงบประมาณของโครงการและเวลาการส่งมอบที่คาดหวัง เราจะวางกลยุทธ์กับคุณเพื่อให้บริการที่คุ้มค่าที่สุดเพื่อช่วยให้คุณบรรลุเป้าหมาย ยินดีต้อนรับที่จะติดต่อเรา ( sales@pintejin.com ) โดยตรงสำหรับโครงการใหม่ของคุณ

PTJ® นำเสนอ Custom Precision . อย่างเต็มรูปแบบ เครื่องจักรกลซีเอ็นซีประเทศจีน บริการ ISO 9001:2015 & AS-9100 ได้รับการรับรอง ความแม่นยำอย่างรวดเร็ว 3, 4 และ 5 แกน เครื่องจักรซีเอ็นซี บริการรวมถึงการกัด การกลึงตามข้อกำหนดของลูกค้า สามารถใช้ชิ้นส่วนโลหะและพลาสติกที่มีความคลาดเคลื่อน +/- 0.005 มม. บริการรอง ได้แก่ CNC และการเจียร, เจาะ,หล่อตาย,แผ่นโลหะ และ การกระแทกให้ต้นแบบ ดำเนินการผลิตเต็มรูปแบบ การสนับสนุนทางเทคนิค และการตรวจสอบเต็มรูปแบบ ให้บริการ ยานยนต์, การบินและอวกาศ, แม่พิมพ์และฟิกซ์เจอร์, ไฟ LED,ทางการแพทย์,จักรยาน และผู้บริโภค อิเล็กทรอนิกส์ อุตสาหกรรม ส่งมอบตรงเวลา บอกเราสักเล็กน้อยเกี่ยวกับงบประมาณของโครงการและเวลาการส่งมอบที่คาดหวัง เราจะวางกลยุทธ์กับคุณเพื่อให้บริการที่คุ้มค่าที่สุดเพื่อช่วยให้คุณบรรลุเป้าหมาย ยินดีต้อนรับที่จะติดต่อเรา ( sales@pintejin.com ) โดยตรงสำหรับโครงการใหม่ของคุณ

- เครื่องจักรกล 5 แกน

- การกัดซีเอ็นซี

- เครื่องกลึง Cnc

- อุตสาหกรรมเครื่องจักรกล

- กระบวนการตัดเฉือน

- การรักษาพื้นผิว

- การขึ้นรูปโลหะ

- เครื่องจักรกลพลาสติก

- แม่พิมพ์ผงโลหะ

- หล่อตาย

- แกลเลอรี่อะไหล่

- ชิ้นส่วนโลหะรถยนต์

- อะไหล่เครื่องจักร

- LED ฮีทซิงค์

- ชิ้นส่วนอาคาร

- อะไหล่มือถือ

- ชิ้นส่วนทางการแพทย์

- ชิ้นส่วนอิเล็กทรอนิกส์

- การตัดเฉือนแบบพิเศษ

- ชิ้นส่วนของจักรยาน

- เครื่องจักรกลอลูมิเนียม

- เครื่องจักรกลไทเทเนียม

- เครื่องจักรกลสแตนเลส

- การตัดเฉือนทองแดง

- เครื่องจักรทองเหลือง

- เครื่องจักรกลซุปเปอร์อัลลอย

- พีค แมชชีนนิ่ง

- เครื่องจักร UHMW

- เครื่องจักร Unilate

- PA6 เครื่องจักร

- พีพีเอส แมชชีนนิ่ง

- เทฟลอนแมชชีนนิ่ง

- อินโคเนลแมชชีนนิ่ง

- การกลึงเหล็กกล้าเครื่องมือ

- วัสดุเพิ่มเติม