ความรู้พื้นฐานของแม่พิมพ์ปูนปลาสเตอร์และการสร้างแบบจำลองเซรามิก

ความรู้พื้นฐานของแม่พิมพ์ปูนปลาสเตอร์และการสร้างแบบจำลองเซรามิก

|

ปูนปลาสเตอร์พอร์ซเลน: ยิปซั่มโดยทั่วไปจะเป็นผลึกผงสีขาว เช่นเดียวกับผลึกสีเหลืองสีเทาและสีแดง มันเป็นของระบบคริสตัลเสาหิน ในแง่ขององค์ประกอบนั้นแบ่งออกเป็นไดไฮเดรตยิปซั่มและยิปซั่มปราศจากน้ำ การใช้งานในการผลิตแม่พิมพ์อุตสาหกรรมเซรามิกโดยทั่วไปคือยิปซั่มไดไฮเดรต ใช้คุณสมบัติของยิปซั่มไดไฮเดรตที่สูญเสียส่วนหนึ่งของน้ำคริสตัลหลังจากเผาที่อุณหภูมิต่ำประมาณ 180 องศาเซลเซียส และกลายเป็นผงแห้งซึ่งสามารถดูดซับน้ำและแข็งตัวได้ โดยทั่วไป เวลาการตั้งค่าสำหรับยิปซั่มที่จะผสมและกวนอย่างสม่ำเสมอคือ 2 ถึง 3 นาที และปฏิกิริยาความร้อนคือ 5 ถึง 8 นาที หลังจากเย็นตัวลงจะกลายเป็นวัตถุที่แข็งแรงและมั่นคง ตามบันทึก "Xin Tang Book Geography" Fangxian ในหูเป่ย Fenyang ใน Shanxi และ Dunhuang ใน Gansu ใช้ยิปซั่มในราชวงศ์ถัง ตามรายงานของ "Taoye Illustrated Illustration" ของ Tang Ying การผลิตแม่พิมพ์ปูนปลาสเตอร์ได้พัฒนาไปสู่อุตสาหกรรมเฉพาะทางในช่วงรัชสมัยเฉียนหลงของราชวงศ์ชิง อย่างไรก็ตาม ยิปซั่มถูกใช้ในการผลิตเซรามิกในช่วงปลายราชวงศ์ชิงและจุดเริ่มต้นของสาธารณรัฐจีน ในเวลานั้น Jingdezhen Ceramic Industry School ได้ผลิตโมเดลปูนปลาสเตอร์เป็นครั้งแรก การผลิตเซรามิกขึ้นอยู่กับความต้องการที่แท้จริงของชีวิต ก่อนการผลิตภาชนะเซรามิก จำเป็นต้องตั้งครรภ์และวางแผนตามเงื่อนไขและข้อกำหนดต่างๆ เพื่อให้บรรลุวัตถุประสงค์ที่กำหนดไว้ล่วงหน้า นี่คือจุดเริ่มต้นของการออกแบบแบบจำลองเซรามิก ไม่ใช่การตกแต่งพื้นผิว แต่เป็นการกำหนดรูปแบบพื้นฐานและส่วนต่างๆ การประมวลผลความสัมพันธ์ซึ่งกันและกันสร้างรูปร่างสามมิติที่แท้จริง ไม่เพียงแต่จะแตกต่างจากการปรับเปลี่ยนพื้นผิวเท่านั้น แต่ยังแตกต่างจากการสร้างภาพที่สมจริงอย่างเป็นธรรมชาติอีกด้วย ใช้องค์ประกอบต่างๆ ของการสร้างแบบจำลองและปฏิบัติตามกฎและวิธีการบางอย่างเพื่อสร้างภาชนะเซรามิกที่ธรรมชาติไม่ได้มอบให้กับมนุษยชาติ การออกแบบเซรามิก: การออกแบบเซรามิกต้องมีพื้นฐานมาจากชีวิต และนักออกแบบจำเป็นต้องมีตัวตนที่หลากหลาย เช่น ผู้ใช้ ผู้ชื่นชม และโปรดิวเซอร์ในเวลาเดียวกัน นอกจากนี้ การออกแบบแบบจำลองเซรามิกไม่ได้เกิดขึ้นโดยพลการ นอกจากนี้ยังขึ้นอยู่กับเงื่อนไขวัตถุประสงค์หลายประการ เช่น เคมีเชิงฟิสิกส์ของวัสดุวัสดุ ประสิทธิภาพ กลศาสตร์ และคุณสมบัติทางอุณหพลศาสตร์ ตลอดจนข้อจำกัดของกระบวนการขึ้นรูปและกระบวนการเผา และต้องเป็นไปตามข้อกำหนดในทางปฏิบัติบางประการ เช่น ความสม่ำเสมอของอุปกรณ์เสริม ความจุที่เหมาะสม และสัดส่วนที่เหมาะสมของรูปร่าง ทั้งหมดนี้ต้องได้รับการพิจารณาโดยนักออกแบบ ของ. ในช่วงเริ่มต้นของการสร้างแบบจำลองเซรามิก ส่วนใหญ่แล้วเสร็จโดยการจำลอง เป็นกิจกรรมการสร้างแบบจำลองเบื้องต้นที่ยังไม่ได้สร้างกิจกรรมการสร้างแบบจำลองอย่างเป็นระบบ อย่างไรก็ตาม มันเริ่มต้นวิสัยทัศน์และแผนการสร้างแบบจำลองเบื้องต้น และได้รวมกิจกรรมการผลิตของผลิตภัณฑ์วัสดุและอารยธรรมจิตวิญญาณ กิจกรรมสร้างสรรค์ถูกบูรณาการอย่างแน่นหนา หลังจากการเกิดขึ้นของแบบจำลองเซรามิก ปัจจัยสามประการต่อไปนี้มีบทบาท: ประการแรก อิงจากความต้องการของสภาพความเป็นอยู่และวิถีชีวิตในขณะนั้น ประการที่สอง แยกออกจากระดับวิทยาศาสตร์และเทคโนโลยีและกำลังการผลิตในขณะนั้นไม่ได้ ประการที่สาม เป็นวัฒนธรรมของผู้คน งานอดิเรกด้านสุนทรียะของความสำเร็จทางศิลปะ นี่ไม่เพียงแต่เป็นปัจจัยขับเคลื่อนเท่านั้น แต่ยังเป็นปัจจัยจำกัดอีกด้วย หลักการออกแบบของแบบจำลองเซรามิกควรเป็นไปตามองค์ประกอบสามประการของ "เศรษฐกิจ การนำไปใช้ได้จริง และความงาม" กล่าวคือ การสร้างแบบจำลองเซรามิกประกอบด้วยองค์ประกอบ XNUMX ประการ ได้แก่ ประโยชน์ใช้สอย เทคโนโลยีวัสดุ และความงามที่เป็นทางการ ในหมู่พวกเขายูทิลิตี้การทำงานเป็นสิ่งสำคัญอันดับแรกซึ่งกำหนดรูปแบบพื้นฐานและโครงสร้างของการสร้างแบบจำลองเซรามิก เทคโนโลยีวัสดุของแบบจำลองเซรามิกหมายถึงวัตถุดิบเซรามิกและเทคโนโลยีกระบวนการผลิตที่ใช้ ความสวยงามของแบบจำลองเซรามิกควรสร้างขึ้นโดยคำนึงถึงประโยชน์ใช้สอยและง่ายต่อการผลิต ไม่เบี่ยงเบนไปจากคุณลักษณะและลักษณะของการสร้างแบบจำลองเซรามิกเอง เริ่มจากวัตถุประสงค์และกฎหมายที่นำไปใช้ได้จริง ความสวยงามของรูปแบบ ประโยชน์ใช้สอย และเทคโนโลยีวัสดุควรถูกรวมเข้าด้วยกัน นี่คือการออกแบบ ในกระบวนการให้เป็นไปตามหลักการเสมอ การออกแบบแบบจำลองเซรามิกไม่ใช่การออกแบบงานศิลปะล้วนๆ แต่เป็นการออกแบบโดยรวมที่รวมฟังก์ชั่น งานฝีมือ และความสวยงามของผลิตภัณฑ์เซรามิก ยูทิลิตี้การทำงานครองตำแหน่งที่โดดเด่นในการออกแบบทั้งหมด เทคโนโลยีวัสดุเป็นหลักประกันสำหรับการบรรลุถึงความตั้งใจในการออกแบบ ความงามที่เป็นทางการคือการทำให้ผลิตภัณฑ์มีลักษณะและรูปแบบที่สมบูรณ์แบบยิ่งขึ้น เป็นไปไม่ได้ที่ทั้งสามจะขาดแง่มุมใด ๆ นี่เป็นคุณสมบัติที่โดดเด่นที่สุดของการสร้างแบบจำลองเซรามิก |

องค์ประกอบสามประการของการออกแบบแบบจำลองเซรามิก:

โดยทั่วไปหมายถึง: การปฏิบัติจริง ฝีมือ และสุนทรียศาสตร์ กฎพื้นฐานของการออกแบบแบบจำลองเซรามิก:

(1) ความเสถียร:

- 1) เมื่อจุดศูนย์ถ่วงลดลง กุญแจอยู่ที่ความสูงของหน้าอกและหน้าท้อง

- 2) ความสมดุลระหว่างแนวตั้งและแนวนอน;

- 3) ขนาดและสัดส่วนของพื้นผิวพื้นรองเท้าของแบบจำลองมีความเหมาะสม วิธีทดสอบคือดูว่าส่วนล่างซึ่งมีเส้นคู่ขนานที่ปลายทั้งสองข้างของไหล่ด้านบนของแบบจำลองตัดกับเส้นทแยงมุมที่ปลายทั้งสองของตีนผีด้านล่างมากกว่าหนึ่งในสามหรือไม่ วัตถุรูปร่างสั้นตกลงมาที่ก้นเนื่องจากน้ำหนักของมันเอง ดังนั้นจึงไม่ได้จำกัดไว้โดยกฎนี้

(2) การเปลี่ยนแปลงและการรวมรูปร่าง:

- 1) ความคมชัด;

- 2) เข้มแข็งและอ่อนแอ;

- 3) จังหวะและจังหวะ

(3) การปฏิบัติจริงของการสร้างแบบจำลอง:

- 1) การใช้งานจริงต้องคำนึงว่าเครื่องใช้ต่างๆ มีประโยชน์ต่างกันและขึ้นอยู่กับความต้องการที่แตกต่างกัน

- 2) สำหรับการใช้งานจริงต้องคำนึงถึงข้อกำหนดด้านสุนทรียภาพและสภาพเศรษฐกิจของวัตถุใช้งาน

- 3) ข้อกำหนดด้านความจุของแบบจำลองเป็นมาตรฐานที่สำคัญสำหรับเซรามิกประจำวัน

- 4) ความคล่องแคล่วของการสร้างแบบจำลองก็เป็นหนึ่งในข้อกำหนดในทางปฏิบัติเช่นกัน

(4) ลักษณะทางวิทยาศาสตร์ของการสร้างแบบจำลองเซรามิก:

- 1) การเปลี่ยนแปลงโครงสร้างแบบจำลองควรปรับให้เข้ากับขีดจำกัดแรงขั้นต่ำ (นั่นคือ หลักการของข้อกำหนดทางกล)

- 2) โครงสร้างการสร้างแบบจำลองต้องให้ความสนใจอย่างเต็มที่กับความเป็นพลาสติกของดินเหนียว

- 3) รูปแบบการออกแบบต้องเชี่ยวชาญการเปลี่ยนแปลงการเผาที่อุณหภูมิสูงของวัตถุดิบที่ใช้

- 4) ส่วนต่อของส่วนต่างๆ ของแบบจำลองควรมีความสมเหตุสมผลและเรียบง่าย

- 5) การออกแบบต้องใช้งานง่าย ล้าง และสะอาด

ความรู้พื้นฐานการทำโมเดล

- 1. ทำความเข้าใจความรู้พื้นฐานเกี่ยวกับการออกแบบและการผลิตเซรามิก

- 2. วิเคราะห์และวิจัยรูปทรงเซรามิกที่ยอดเยี่ยมในประเทศจีนโบราณและสมัยใหม่และต่างประเทศ

- 3. ฝึกฝนการเปลี่ยนแปลงของแบบจำลองเซรามิกจากการออกแบบกระดาษเป็นวัตถุสามมิติ

- 4. ทำความเข้าใจลักษณะวัสดุของยิปซั่มและทำตามขั้นตอนการใช้งาน

- 5. เชี่ยวชาญขั้นตอนวิธีการทำแม่พิมพ์เซรามิก

- 6. เชี่ยวชาญขั้นตอนวิธีการในการสร้างแบบจำลองเซรามิกใหม่

- 7. เชี่ยวชาญขั้นตอนวิธีการอัดฉีด

- 8. เชี่ยวชาญเรื่องที่ต้องใส่ใจในแต่ละขั้นตอน

(1) การเตรียมสารละลายยิปซั่ม:

1. ลักษณะของยิปซั่ม:

ยิปซั่มเป็นวัตถุดิบหลักในการทำแบบจำลอง โดยทั่วไปจะเป็นผลึกผงสีขาว แต่ยังเป็นผลึกสีเหลืองสีเทาและสีแดง มันเป็นของระบบคริสตัลโมโนคลินิก ส่วนประกอบหลักคือแคลเซียมซัลเฟต ตามปริมาณของน้ำคริสตัล แบ่งออกเป็นไดไฮเดรตยิปซั่มและยิปซั่มปราศจากน้ำ การใช้งานในการผลิตแม่พิมพ์อุตสาหกรรมเซรามิกโดยทั่วไปคือ ไดไฮเดรตยิปซั่ม ซึ่งใช้ลักษณะของไดไฮเดรตยิปซั่มที่สูญเสียส่วนหนึ่งของน้ำคริสตัลหลังจากถูกเผาที่ระดับต่ำ อุณหภูมิประมาณ 180 องศาเซลเซียส และกลายเป็นผงแห้งซึ่งสามารถดูดซับน้ำและแข็งตัวได้ นอกจากยิปซั่มธรรมชาติแล้วยังมียิปซั่มสังเคราะห์อีกด้วย โดยทั่วไป เวลาการตั้งค่าสำหรับยิปซั่มที่จะผสมและกวนอย่างสม่ำเสมอคือ 2 ถึง 3 นาที และปฏิกิริยาความร้อนคือ 5 ถึง 8 นาที หลังจากเย็นตัวลงจะกลายเป็นวัตถุที่แข็งแรงและมั่นคง

ในทางทฤษฎีปริมาณน้ำที่จำเป็นสำหรับปฏิกิริยาเคมีของยิปซั่มและน้ำคือ 18.6%; ในกระบวนการสร้างแบบจำลอง ปริมาณน้ำที่เติมจริงจะมากกว่าค่านี้มาก มีวัตถุประสงค์เพื่อให้ได้ของเหลวยิปซั่มสำหรับการเทและในขณะเดียวกันก็ได้แบบจำลองที่มีพื้นผิวเรียบ น้ำส่วนเกินจะทิ้งรูขุมขนของเส้นเลือดฝอยจำนวนมากหลังจากการอบแห้ง ทำให้ปูนปลาสเตอร์รุ่นดูดซับน้ำ

การดูดซึมน้ำเป็นตัวแปรสำคัญของโมเดลยิปซั่ม ซึ่งส่งผลโดยตรงต่อความเร็วในการขึ้นรูประหว่างการอัดฉีด อัตราการดูดซึมน้ำของแม่พิมพ์ปูนปลาสเตอร์สำหรับเซรามิกโดยทั่วไปอยู่ระหว่าง 38% ถึง 48%

วางผงยิปซั่มในที่แห้ง ห้ามสาดน้ำหรือพลิกยิปซั่มระหว่างการใช้งาน ถุงยิปซั่มควรสะอาดเพื่อป้องกันไม่ให้เศษยิปซั่มที่ใช้แล้วหรือของกระจุกกระจิกอื่นๆ ผสมลงในถุง

2. ปูนปลาสเตอร์พอร์ซเลน:

ยิปซั่มโดยทั่วไปจะเป็นผลึกผงสีขาว เช่นเดียวกับผลึกสีเหลืองสีเทาและสีแดง มันเป็นของระบบคริสตัลเสาหิน ในแง่ขององค์ประกอบนั้นแบ่งออกเป็นไดไฮเดรตยิปซั่มและยิปซั่มปราศจากน้ำ การใช้งานในการผลิตแม่พิมพ์อุตสาหกรรมเซรามิกโดยทั่วไปคือยิปซั่มไดไฮเดรต ใช้คุณสมบัติของยิปซั่มไดไฮเดรตที่สูญเสียส่วนหนึ่งของน้ำคริสตัลหลังจากเผาที่อุณหภูมิต่ำประมาณ 180 องศาเซลเซียส และกลายเป็นผงแห้งซึ่งสามารถดูดซับน้ำและแข็งตัวได้ โดยทั่วไป เวลาการตั้งค่าสำหรับยิปซั่มที่จะผสมและกวนอย่างสม่ำเสมอคือ 2 ถึง 3 นาที และปฏิกิริยาความร้อนคือ 5 ถึง 8 นาที หลังจากเย็นตัวลงจะกลายเป็นวัตถุที่แข็งแรงและมั่นคง

ตามบันทึก "Xin Tang Book Geography" Fangxian ในหูเป่ย Fenyang ใน Shanxi และ Dunhuang ใน Gansu ใช้ยิปซั่มในราชวงศ์ถัง ตามรายงานของ "Taoye Illustrated Illustration" ของ Tang Ying การผลิตแบบจำลองได้พัฒนาไปสู่อุตสาหกรรมเฉพาะทางในช่วงรัชสมัย Qianlong ของราชวงศ์ Qing อย่างไรก็ตาม ยิปซั่มถูกใช้ในการผลิตเซรามิกในช่วงปลายราชวงศ์ชิงและจุดเริ่มต้นของสาธารณรัฐจีน ในเวลานั้น Jingdezhen Ceramic Industry School ได้ผลิตโมเดลปูนปลาสเตอร์เป็นครั้งแรก การผลิตเซรามิกขึ้นอยู่กับความต้องการที่แท้จริงของชีวิต ก่อนการผลิตภาชนะเซรามิก จำเป็นต้องตั้งครรภ์และวางแผนตามเงื่อนไขและข้อกำหนดต่างๆ เพื่อให้บรรลุวัตถุประสงค์ที่กำหนดไว้ล่วงหน้า นี่คือจุดเริ่มต้นของการออกแบบแบบจำลองเซรามิก ไม่ใช่การตกแต่งพื้นผิว แต่เป็นการกำหนดรูปแบบพื้นฐานและส่วนต่างๆ การประมวลผลความสัมพันธ์ซึ่งกันและกันสร้างรูปร่างสามมิติที่แท้จริง ไม่เพียงแต่จะแตกต่างจากการปรับเปลี่ยนพื้นผิวเท่านั้น แต่ยังแตกต่างจากการสร้างภาพที่สมจริงอย่างเป็นธรรมชาติอีกด้วย ใช้องค์ประกอบต่างๆ ของการสร้างแบบจำลองและปฏิบัติตามกฎและวิธีการบางอย่างเพื่อสร้างภาชนะเซรามิกที่ธรรมชาติไม่ได้มอบให้กับมนุษยชาติ

3. การปรับสารละลายยิปซั่ม:

- 1) เตรียมอ่างและผงปูน

- 2) เติมน้ำลงในอ่างในปริมาณที่เหมาะสม แล้วค่อยๆ โรยผงยิปซั่มลงในน้ำตามขอบอ่าง อย่าลืมเติมน้ำก่อนแล้วค่อยตามด้วยยิปซั่มตามลำดับ

- 3) จนกว่าผงยิปซั่มจะโผล่ออกมาจากผิวน้ำและไม่ดูดซับน้ำและอ่างโดยธรรมชาติอีกต่อไป ให้รอสักครู่แล้วใช้ไม้กวนคนให้เข้ากันอย่างรวดเร็ว แรง และสม่ำเสมอ เพียงแค่ทำให้มันเป็นวาง

- 4) อัตราส่วนของยิปซั่มระหว่างการเตรียมคือ: ปูนยิปซั่มสำหรับการผลิตรถยนต์ทั่วไป, น้ำ: ยิปซั่ม=1:1.2~1.4; ยิปซั่มสารละลายสำหรับตัด, น้ำ: ยิปซั่ม=1:1.2 หรือมากกว่านั้น; ปูนยิปซั่มสำหรับสร้างแบบจำลอง น้ำ: ยิปซั่ม=1: ประมาณ 1.4~1.8

- 5) ให้ความสนใจกับการเลือกก้อนและสิ่งสกปรกในปูนยิปซั่ม

ระบบรถรุ่น:

1. เครื่องมืออุปกรณ์:

(1) รถรุ่นเครื่อง

โมเดลเครื่องมือทรงกลมส่วนใหญ่ใช้โมเดลรถจักรแนวตั้ง เครื่องรุ่นรถแบ่งออกเป็นประเภทขายึดและประเภทแขนโค้ง ซึ่งโดยทั่วไปจะใช้เครื่องรุ่นรถประเภทขายึด ข้อกำหนดในการสร้างแบบจำลองสำหรับเครื่องรุ่นรถยนต์คือ: ต้องมีความเข้มข้นสูง มันต้องการความเสถียรที่ดีและสามารถรับน้ำหนักได้มาก มันต้องใช้กลไกการเบรกที่ยืดหยุ่น ต้องยึดหัวล้อของเครื่องรุ่นรถและไม่สามารถคลายได้

(2) เครื่องมือ

มีดที่ใช้กันทั่วไปในการสร้างแบบจำลอง ได้แก่ มีดสามเหลี่ยม มีดสี่เหลี่ยม มีดเลื่อย มีดไม้ไผ่ ฯลฯ บางครั้งจำเป็นต้องขัดเครื่องมือรูปทรงพิเศษบางอย่างชั่วคราวตามความต้องการของแม่พิมพ์

มีดสามเหลี่ยมเป็นเครื่องมือหลักในการกลึงแม่พิมพ์เครื่องมือทรงกลม วัสดุโดยทั่วไปจะถูกตัดเป็นรูปสามเหลี่ยมด้านเท่า 50-60 มม. ด้วยเหล็ก 4~5 มม. 45*, 50* และเชื่อมด้วยเหล็กกลมที่มีเส้นผ่านศูนย์กลาง 8-10 มม. และความยาวประมาณ 400 มม. มีการติดตั้งที่จับไม้ที่ด้านหลังเพื่อความสะดวกในการถือ

ข้อกำหนดในการสร้างแบบจำลองสำหรับเครื่องมือ:

- NS. โดยทั่วไปจะต้องเปิดเครื่องมือที่มุม ≤45 องศา

- NS. เส้นคมตัดควรเป็นเส้นตรง (ยกเว้นเครื่องมือรูปทรงพิเศษ)

- ค. ขอบของมีดควรขัดให้เรียบ

- NS. ควรต่อด้ามและที่จับอย่างแน่นหนา

(3) เครื่องมือเสริม

เครื่องมือเสริมที่ใช้กันทั่วไปสำหรับการทำแบบจำลอง ได้แก่ สักหลาดน้ำมัน เหล็กกันโคลง อ่างปูนยิปซั่ม กระดาษทรายกันน้ำ ใบเลื่อยตัดเหล็ก ดินสอ กระดานแข็ง เลื่อยลวด เชือก คลิป ฯลฯ ปริมาณที่ใช้กันทั่วไป ได้แก่ คาลิปเปอร์ภายในและภายนอก ไม้บรรทัด สามเหลี่ยม วงเวียน ฯลฯ

2. การผลิตรถยนต์รุ่น:

รูปแบบการกลึงในการสร้างแบบจำลองเป็นรูปร่างการกลึงกึ่งกลไกและกึ่งแมนนวล ดังนั้นนักเรียนจึงไม่เพียงต้องเชี่ยวชาญหลักการหมุนทั่วไปและวิธีการปฏิบัติงานเท่านั้น แต่ยังต้องมีทักษะบางอย่างด้วย ระบบรถรุ่นส่วนใหญ่ใช้งานด้วยมือ ดังนั้นนี่คือคำแนะนำสั้น ๆ เกี่ยวกับวิธีการดำเนินการและขั้นตอนสำหรับการอ้างอิงของนักเรียน

(1) การเตรียมระบบรถรุ่น

- NS. เตรียมเครื่องมือ น้ำ และปูน ทำความสะอาดโต๊ะเครื่องรุ่นรถ แก้ไขแบบการผลิตบนเฟรมด้วยแคลมป์หรือตะปู และทำความสะอาดแผ่นก้ามปูสามเหลี่ยมของเครื่องรุ่นรถ

- NS. ตามขนาดเส้นผ่าศูนย์กลางสูงสุดของรุ่น ให้ปล่อยระยะขอบ 2 ถึง 4 มม. แล้วเติมโคลนใต้แผ่นก้ามปูสามเหลี่ยม แล้วเติมลงในวงกลมให้มากที่สุด จุดประสงค์ เพื่อทำเป็นโต๊ะสำหรับปิดผ้าสักหลาด เพื่อไม่ให้น้ำยิปซั่มรั่วไหลเข้า แบก ของแผ่นก้ามปู

- ค. ตัดเสื่อน้ำมันตามความสูงของรูปร่าง ใช้เชือกพันเสื่อน้ำมันบนแท่นที่เต็มไปด้วยโคลน อย่าลืมมัดให้แน่นและเติมโคลนลงในช่องว่างเพื่อป้องกันไม่ให้สารละลายยิปซั่มรั่วไหล

- NS. ค่อยๆ เทปูนยิปซั่มที่กวนแล้วลงในช่องเสื่อน้ำมันที่ปิดไว้ จากนั้นใช้แท่งบางๆ สอดเข้าไป แล้วคนเบาๆ ให้ฟองด้านในหลุดออก

(2) การทำงานของระบบรถรุ่น

NS. เมื่อหมุนตัว ให้ยืนแยกขาออกจากกันเพื่อให้ร่างกายมั่นคง ในการถือเครื่องมือ คุณต้องใช้เหล็กกันโคลงและความแข็งแรงของร่างกายเพื่อทำให้เครื่องมือมีความเสถียร โดยทั่วไป เหล็กกันโคลงจะอยู่ที่ไหล่ขวา และส่วนหน้าของเหล็กกันโคลงจะวางบนเพลทแบบยึดอยู่กับที่ของเครื่องกลึง มือซ้ายจับส่วนหน้าของเครื่องมือและเหล็กกันโคลงอย่างมั่นคง และมือขวาจับที่จับเครื่องมือที่ด้านหลังให้มั่นคง เครื่องมือได้รับการแก้ไขบนแถบกันโคลงที่ด้านหนึ่ง เครื่องมือสัมผัสกับเสาปูนในระหว่างการหมุน

NS. แผ่นก้ามปูของเครื่องกลึงทั่วไปหมุนทวนเข็มนาฬิกา ดังนั้นโดยทั่วไปเครื่องมือจะอยู่ทางด้านขวาของเสาปูน ในกระบวนการกลึง ต้องจับที่จับเครื่องมือและเหล็กกันโคลงให้แน่น และไหล่ควรขันให้แน่นกับเหล็กกันโคลง จะช่วยลดปรากฏการณ์มีดกระโดดและสั่นได้

ค. หลังจากที่ปูนยิปซั่มแข็งตัวเล็กน้อย ให้ถอดเสื่อน้ำมันออก ขั้นแรกให้ใช้เครื่องมือหมุนเพื่อหมุนเสาปูนปลาสเตอร์ให้กลมและแบน จากนั้นหมุนต้นแบบ โดยทั่วไปปล่อยให้ค่าเผื่อการตัดเฉือน 1 ถึง 2 มม. และทำการกลึงละเอียดหลังจากหมุนรูปร่างพื้นฐานแล้วเท่านั้น . และใช้กระดาษทรายกันน้ำขัดให้เนียนละเอียด

NS. การทำงานของมีด:

- ก.มีดตามยาว: เป็นวิธีการหลักในการหมุนวงกลมรอบนอกของเสาปูนปลาสเตอร์ ยกเว้นมือและไหล่ที่จะจับที่จับและแถบกันโคลง มีดควรสอดจากทิศทางสัมผัสของพื้นผิวด้านนอกของเสาปูนปลาสเตอร์และเคลื่อนที่ด้วยความเร็วคงที่จากบนลงล่าง ยืนตัวตรงโดยแยกเท้าออกจากกันในระยะหนึ่ง และเข่าของคุณควรค่อยๆ งอด้วยความเร็วเท่ากันเพื่อสร้างท่าม้า ในเวลาเดียวกัน คุณต้องรักษาแรงที่สม่ำเสมอเพื่อให้แน่ใจว่าปลายมีดเคลื่อนที่เป็นเส้นตรงด้วยความเร็วสม่ำเสมอ โดยทั่วไปจะใช้ปลายสำหรับการกลึงหยาบและใบมีดสำหรับการตัดแต่งแบบละเอียด

- ข. มีดไขว้: ส่วนใหญ่ใช้เมื่อหมุนผิวด้านบนของเสาปูน เมื่อเข้าสู่เครื่องมือ โดยทั่วไปจะเริ่มจากจุดศูนย์กลางของวงกลมและหันออกด้านนอกโดยใช้แรงเหวี่ยงหนีศูนย์กลาง ยังสามารถหมุนจากภายนอกสู่ภายใน แยกเท้าระหว่างการออกกำลังกาย และขยับจุดศูนย์ถ่วงของร่างกายจากซ้ายไปขวาหรือจากขวาไปซ้าย แรงต้องสม่ำเสมอเพื่อให้แน่ใจว่าใบมีดหรือปลายมีดเคลื่อนที่ในแนวนอนและด้วยความเร็วคงที่

- c.Arc ตัด: ตามความต้องการเฉพาะของรูปร่างของแม่พิมพ์ เครื่องมือป้อนและหมุนในมุมหนึ่ง โดยทั่วไป เครื่องมือจะป้อนจากชิ้นส่วนที่มีการตัดจำนวนมาก จากระยะลึกถึงตื้นขึ้น และจากเครื่องมือที่เร็วไปช้ากว่า เครื่องมือเคลื่อนที่เป็นวงกลมตามข้อกำหนดเรเดียนของแบบจำลอง โดยทั่วไป ให้ใช้ปลายมีดในการซ่อมแบบหยาบ และใช้ใบมีดกลมของมีดสี่เหลี่ยมเพื่อการซ่อมแซมที่ดี

- ง.การกลึงร่อง: โดยทั่วไปใช้ปลายมีดสามเหลี่ยมเพื่อหมุน บางครั้งเครื่องมือจะถูกจัดเก็บชั่วคราวตามแบบของแบบจำลอง ในเวลานี้คุณต้องระวังให้มาก คุณควรใช้การหมุนตำแหน่งแทงเต็ม

- จ. เส้นโค้งของภาชนะสามารถตัดออกด้วยแผ่นแข็งตามรูปวาด แล้วนำไปเปรียบเทียบกับรถในรุ่นปูนปลาสเตอร์

- ฉ หลังจากการตรวจสอบเสร็จสิ้นและแบบร่างถูกต้องแล้ว ให้ตัดขนานกับใบเลื่อยตัดโลหะ โดยทั่วไป เครื่องกลึงสามารถใช้สำหรับการตัดแบบโรตารี่

- g. หากอนุญาตให้ใช้แม่พิมพ์ชนิดแม่พิมพ์สามารถพลิกคว่ำเพื่อให้สามารถตัดเท้าด้านล่างได้โดยตรง เท้ายังสามารถขุดด้วยมือ โดยทั่วไปแล้ว รูปทรงของคอที่หนาและไม่มีอุปกรณ์เสริมใดๆ จะใช้ทำส่วนล่างของรถหลังการตัดได้ วิธีการคือการวัดขนาดของแม่พิมพ์อย่างแม่นยำ และเปลี่ยนโครงปูนปลาสเตอร์บนเครื่องรุ่นรถให้เป็นฐานที่มีขนาดเท่ากับลำกล้อง ศูนย์กลางจะต้องต่ำและขอบสูง จากนั้นวางโมเดลคว่ำลงบนฐานของรถ ตรวจสอบให้แน่ใจว่าได้จัดแนวขอบแล้ว ใช้น้ำยาปลดบนโมเดลและฐาน ปรับปูนฉาบแบบหนา แล้วจึงขันเท้าออก

- h.ทำความสะอาดโต๊ะ มีด ฯลฯ ของเครื่องกลึง และทำความสะอาดปูนปลาสเตอร์เสีย

(3) การตัดแม่พิมพ์:

แม่พิมพ์รูปทรงพิเศษส่วนใหญ่หมายถึงรูปร่างที่ไม่สามารถหมุนด้วยเครื่องกลึงในคราวเดียวได้ วิธีการผลิตส่วนใหญ่ใช้การสร้างแบบจำลองด้วยตนเองหรือการสร้างแบบจำลองแบบผสม (นั่นคือ การผสมผสานระหว่างแบบแมนนวลและแบบกลไก)

ขั้นตอนการผลิตหลักคือ:

- NS. วางภาพวาดโดยหงายหน้าขึ้นบนโต๊ะทำงานเรียบ แล้วปิดด้วยแผ่นกระจกใส

- NS. ตีโคลนให้เป็นชิ้นโคลนที่มีความหนาปานกลาง ปิดช่องการสร้างแบบจำลองบนแผ่นกระจกตามแบบ และปล่อยให้ค่าเผื่อการตัดเฉือนที่ขอบ 1 ถึง 2 มม. ความสูงของชิ้นโคลนขึ้นอยู่กับความหนาสูงสุดของรุ่น และควรมีระยะขอบ จากนั้นเสียบปลั๊กเพื่อหลีกเลี่ยงการรั่วซึมของยิปซั่ม

- ค. เตรียมยิปซั่มยิปซั่ม ค่อยๆ เทลงในโพรงที่ปิดด้วยโคลน จากนั้นคนให้เข้ากันเบา ๆ ด้วยแท่งบาง ๆ เพื่อปล่อยฟองภายใน

- NS. หลังจากที่ปูนปลาสเตอร์แข็งตัวเล็กน้อยแล้ว ให้ถอดเปลือกหุ้มด้วยโคลนออก ขูดปลายด้านบนด้วยฟันของใบเลื่อย

- อี นำปูนปลาสเตอร์ออกจากแผ่นกระจก วางด้านข้างใกล้กับกระจกเป็นระนาบอ้างอิง และพื้นผิวด้านบนควรขนานกับกระจก พื้นผิวอื่น ๆ ควรตั้งฉากกับมัน

- NS. จากนั้นวัดความกว้างที่ต้องการขึ้นจากระนาบอ้างอิง กำหนดเส้นกึ่งกลาง

- NS. ตัดด้วยตนเองตามเส้นกึ่งกลาง ความสมมาตรขึ้นอยู่กับเส้นกึ่งกลาง รูปร่างที่เหลือจะถูกตัดตามแบบการออกแบบ

- NS. สุดท้าย เกลี่ยให้เรียบด้วยกระดาษทรายกันน้ำ

ข้อกำหนด: ประเภทของแม่พิมพ์ตรงตามข้อกำหนดการออกแบบและข้อกำหนดของกระบวนการ และพื้นผิวเรียบ ไม่มีช่องเปิดและรอยแตก และเท่าที่เป็นไปได้โดยไม่มีข้อบกพร่อง เช่น รูพรุนและริดสีดวงตา

(4) การดำเนินการคัดลอกแบบจำลอง:

วัสดุและเครื่องมือที่ใช้กันทั่วไป ได้แก่ มีดไม้ไผ่ ใบเลื่อยเลือยตัดโลหะ มีดใบเลื่อย ไม้บรรทัดสามเหลี่ยม แปรงเขียน ผ้าสักหลาดน้ำมัน น้ำยาถอดแม่พิมพ์ ฯลฯ

- NS. ทำความสะอาดโต๊ะทำงาน ทำความสะอาดแม่พิมพ์ปูนปลาสเตอร์ และใช้ดินสอค่อยๆ วาดเส้นแบ่งบนพื้นผิวของแบบจำลองตามแผนผังที่ทำไว้ล่วงหน้า นี่เป็นขั้นตอนที่สำคัญมาก หลักการคือบนพื้นฐานของความสามารถในการเปิดแม่พิมพ์ ยิ่งบล็อกน้อยยิ่งดี

- NS. สำหรับการสร้างแบบจำลองทั่วไป ขั้นแรกให้พลิกแม่พิมพ์ขนาดใหญ่ ใช้โคลนกับฐาน และปิดแบบจำลอง ตามเส้นแบ่งให้ใช้มีดไม้ไผ่เพื่อทำให้พื้นผิวโคลนเรียบ พื้นผิวโคลนควรอยู่ใต้เส้นแบ่งหนึ่งบรรทัด

- ค. กระจายสารปลดปล่อยอย่างสม่ำเสมอบนแม่พิมพ์ปูนปลาสเตอร์ และให้ความสนใจกับทุกส่วนจะต้องเคลือบอย่างสม่ำเสมอและไม่พลาด

- NS. ใช้แม่แบบหรือสักหลาดน้ำมันเพื่อปิดขอบด้านนอกของแม่พิมพ์ และระยะห่างจากเส้นผ่านศูนย์กลางสูงสุดของแม่พิมพ์ควรเหมาะสม โดยทั่วไป สำหรับแม่พิมพ์ที่มีความสูง 300 มม. ความหนาของขอบของแม่พิมพ์จะอยู่ที่ประมาณ 40 มม. โปรดทราบว่าไม่ควรมีช่องว่างในแม่แบบหรือสักหลาดน้ำมัน มันควรจะเต็มไปด้วยโคลน

- อี ใช้สารปลดปล่อยบนแม่พิมพ์แล้วมัดให้แน่นด้วยคลิปหรือเชือก พอร์ตยาแนวถูกสงวนไว้ตามข้อกำหนดการสร้างแบบจำลอง ซึ่งสามารถนวดให้เป็นรูปโต๊ะกลมเพื่อใช้งาน

- NS. เตรียมสารละลายยิปซั่มและค่อยๆ เทลงในโพรงที่ปิดไว้จนแม่พิมพ์จมอยู่ใต้น้ำและเพิ่มความหนาที่เหมาะสม หลังจากที่ปูนปลาสเตอร์แข็งตัวเล็กน้อย ให้เอาแม่แบบหรือสักหลาดออก แล้วทำให้ด้านนอกของแม่พิมพ์เรียบด้วยใบเลื่อยเลือยตัดโลหะ

- NS. ในการเปิดปากที่ด้านข้างของแม่พิมพ์ คุณสามารถใช้สี่เหลี่ยมคางหมู สามเหลี่ยม วงกลม ฯลฯ ในการแกะสลักและทำให้เรียบ และต้องกว้างที่ด้านบนและแคบที่ด้านล่าง เพื่อให้สามารถเปิดแม่พิมพ์อื่นได้

- NS. ใช้สารปลดปล่อยบนแบบจำลองแม่พิมพ์ ล้อมรอบด้วยแม่แบบหรือสักหลาดน้ำมัน เทแม่พิมพ์อีกอัน และอื่นๆ จนกว่าจะเทแม่พิมพ์ที่รวมเข้าด้วยกัน หลังจากเทแม่พิมพ์แต่ละครั้งจะต้องทำให้เรียบด้วยใบเลื่อยวงเดือน เดือยของแม่พิมพ์ควรเป็น anastomosed และการแบ่งควรสมมาตร

- ผม. หลังจากสร้างแม่พิมพ์ขึ้นใหม่แล้ว ให้ปล่อยทิ้งไว้ครู่หนึ่ง และหลังจากปฏิกิริยาความร้อนของยิปซั่มเย็นลง ก็สามารถเปิดแม่พิมพ์เพื่อนำแม่พิมพ์ออกได้ ถ้าเปิดไม่ง่ายก็เปิดได้ด้วยการแตะ ต้มน้ำ และวิธีอื่นๆ หลังจากเปิดแล้ว ต้องล้างแม่พิมพ์ด้วยน้ำเพื่อขจัดสารปลดปล่อยที่ผนังด้านใน และวางในห้องอบแห้งเพื่อทำให้แห้ง อุณหภูมิระหว่างการอบแห้งต้องไม่สูงกว่า 60 องศาเซลเซียส เพื่อป้องกันไม่ให้แม่พิมพ์เป็นผงและเศษ

หมายเหตุ: กระบวนการทั้งหมดในการทำแม่พิมพ์ต้องใช้ความกล้าหาญและความระมัดระวัง และคุณต้องจำไว้ว่าให้ใช้สารปลดปล่อย อ้าปาก และแผ่ออก แม่พิมพ์จะต้องเรียบโดยรวมด้วยพื้นผิวเรียบและภายในที่เรียบและไม่อนุญาตให้มีขอบและครีบบิน

(5) การอัดฉีดและการขึ้นรูป:

การอัดฉีดส่วนใหญ่ใช้ลักษณะของแม่พิมพ์ยิปซั่มในการดูดซับน้ำเพื่อให้โคลนถูกดูดซับบนผนังแม่พิมพ์เพื่อสร้างชั้นโคลนที่สม่ำเสมอซึ่งจะถึงความหนาที่ต้องการภายในระยะเวลาหนึ่งแล้วทิ้งโคลนส่วนเกิน และโคลนที่เหลืออยู่ในแม่พิมพ์ ความชื้นของชั้นยังคงถูกดูดซับโดยแม่พิมพ์ยิปซั่มและค่อยๆ แข็งตัว และหลังจากการอบแห้ง ปริมาตรจะหดตัวและแยกออกจากแม่พิมพ์ และได้เนื้อที่หยาบกร้านที่ดี

- NS. โคลน: ผสมโคลนพอร์ซเลนแห้งกับน้ำตามสัดส่วน โดยทั่วไปมีความชื้นประมาณ 39% ทิ้งไว้มากกว่าหนึ่งวันเพื่อให้โคลนพอร์ซเลนดูดซับน้ำได้เต็มที่ จากนั้นเติมโซเดียมฮิเมตหรือแก้วน้ำประมาณ 0.3% แล้วคนให้เข้ากัน สำหรับเยื่อกระดาษเคมี ไม่ควรมีโคลนหรือสิ่งเจือปนอยู่ในเนื้อ และไม่สามารถเติมน้ำได้ตามต้องการ

- NS. มัดแม่พิมพ์ยิปซั่มแห้งด้วยเข็มขัดหรือเชือก แล้ววางลงบนโต๊ะเรียบโดยให้ช่องยาแนวหงายขึ้น ใช้ถังยาแนวเพื่อฉีดสารละลายอย่างช้าๆ ระวังข้อต่อของแม่พิมพ์ไม่ให้ไหลลื่น ในกรณีนี้ จำเป็นต้องใช้บล็อกโคลนให้ทันเวลา

- ค. ให้ความสนใจกับการเติมสารละลายเมื่อใดก็ได้ และอย่าทำให้สารละลายจมมากเกินไป เพื่อหลีกเลี่ยงความหนาของภาชนะที่ไม่สม่ำเสมอ

- NS. เมื่อดูดซับโคลนจนหนาในแม่พิมพ์ ปกติจะเทโคลนประมาณ 3 ~ 5 มม. การเทควรช้าและต้องไม่รีบเพื่อหลีกเลี่ยงการลอกชั้นโคลนที่ดูดซับบนแม่พิมพ์ออก หมุนแม่พิมพ์เบา ๆ เพื่อหลีกเลี่ยงความไม่สอดคล้องกันในความหนาของปาก

- อี หลังจากเทสารละลาย นอกเหนือจากรูปร่าง outsole และรูปร่างคว่ำที่ไม่สะดวก โดยทั่วไปจะวางแม่พิมพ์คว่ำบนโต๊ะ เรียกว่าสารละลายเปล่า และทิ้งไว้ประมาณ 5 นาที

- NS. หลังจากวางในช่วงระยะเวลาหนึ่ง โดยทั่วไปเมื่อพอร์ตยาแนวของแม่พิมพ์แยกออกจากช่องว่าง 0.5 ถึง 1 มม. แม่พิมพ์สามารถเปิดในลำดับย้อนกลับของการหนีบ และนำว่างเปล่าออกอย่างระมัดระวัง

- NS. เล็มปากยาแนวของโคลนเปล่า ตัดส่วนที่เกินออก และทำให้เส้นแยกเรียบ

- NS. วางโคลนบนพาเลทหรือแท่นแล้วเช็ดให้แห้งในห้องอบแห้งหรือทำให้แห้งตามธรรมชาติเพื่อใช้ในภายหลัง

หมายเหตุ: ไม่สามารถผสมเศษผงในโคลนได้ ในระหว่างการอัดฉีดไม่แนะนำให้ฉีดเร็วเกินไป พื้นผิวภายในของร่างกายควรเรียบและเรียบและไม่อนุญาตให้มีข้อบกพร่องที่เห็นได้ชัดเช่นบล็อกโคลน ไม่สามารถใส่พอร์ตยาแนวที่ตัดแล้วและโคลนอื่น ๆ ลงในถังยาแนวได้โดยตรง

(6) เรื่องที่ต้องให้ความสนใจ:

- 1. ผงยิปซั่มควรวางไว้ในที่แห้ง และถุงยิปซั่มควรสะอาด เพื่อป้องกันไม่ให้ผงยิปซั่มที่ใช้แล้วหรือของกระจุกกระจิกผสมลงในถุง

- 2. เติมน้ำและยิปซั่มตามคำสั่งอย่างเคร่งครัด

- 3. จับอุปกรณ์ประกอบฉากให้แน่นเพื่อป้องกันไม่ให้มีดกระโดดเมื่อหมุน

- 4. ประเภทของแม่พิมพ์ตรงตามข้อกำหนดการออกแบบและข้อกำหนดของกระบวนการ พื้นผิวเรียบ ไม่มีช่องเปิดและรอยแตก และปราศจากข้อบกพร่อง เช่น รูพรุนและริดสีดวงตา

- 5. ทำความสะอาดท็อปโต๊ะและใบมีดของเครื่องกลึงให้ทันท่วงที

- 6. เมื่อทำแม่พิมพ์ใหม่ คุณต้องเตือนตัวเองเสมอว่าให้ใช้สารปลดปล่อย อ้าปาก และปรับระดับ

- 7. หลังจากสร้างแม่พิมพ์ขึ้นใหม่แล้ว พื้นผิวโดยรวมควรเรียบ พื้นผิวควรเรียบ และภายในควรเรียบ (ส่วนข้อต่อของแม่พิมพ์ไม่ได้รับอนุญาตให้ขัดหรือขูดในภายหลัง) และไม่มีขอบและครีบ ได้รับอนุญาต.

- 8. ไม่สามารถผสมสิ่งสกปรกลงในสารละลายยาแนวได้ และควรใช้ตัวกรองก่อนที่จะฉีดเข้าไปในแม่พิมพ์

- 9. เวลาอัดฉีดให้ฉีดแบบช้าๆไม่เร็วเกินไป

- 10. พื้นผิวภายในของตัวยาแนวควรเรียบและเรียบ และไม่อนุญาตให้มีข้อบกพร่องที่เห็นได้ชัด เช่น บล็อกโคลน

- 11. ไม่สามารถใส่พอร์ตยาแนวที่ตัดและเศษโคลนอื่น ๆ ลงในถังยาแนวได้โดยตรงและควรกรองและใช้งานหลังจากปรับขนาดใหม่

อัตราการดูดซึมน้ำของแม่พิมพ์ปูนปลาสเตอร์สำหรับ เครื่องจักรกลเซรามิก โดยทั่วไปอยู่ระหว่าง 38% ถึง 48%

ปูนยิปซั่มสำหรับผลิตน้ำรถยนต์: ยิปซั่ม=1: 1.2~1.4

ปูนยิปซั่มสำหรับตัดน้ำ: ยิปซั่ม=1:1.2

ปูนยิปซั่มสำหรับสร้างแบบจำลอง น้ำ: ยิปซั่ม=1: 1.4~1.8

เส้นผ่านศูนย์กลางของด้ามจับเครื่องมือกลึงคือ 8-10 มม. และความยาวประมาณ 400 มม.

เมื่อแม่พิมพ์แห้ง อุณหภูมิต้องไม่เกิน 60 องศาเซลเซียส

การบำรุงรักษาและบำรุงรักษาแบบจำลองปูนปลาสเตอร์

- 1. ก่อนการอัดฉีด เมื่อโก่งและเช็ดแม่พิมพ์ ควรสังเกตว่าต้องทำความสะอาดพื้นผิวตรงข้ามของแบบจำลอง และขอบและมุมของแบบจำลองต้องได้รับการป้องกันเพื่อป้องกันการสึกหรอ แคลมป์รุ่นทุกชนิดควรขันให้แน่นอย่างเหมาะสม ถ้าแคลมป์หลวม ก็จะเปิดโมเดล และถ้าแคลมป์แน่นเกินไป โมเดลจะยุบ

- 2. หลังจากเปิดช่องว่างเปียก โคลนวิ่งบนตะเข็บจะต้องทำความสะอาดด้วยวัสดุที่อ่อนนุ่มในเวลา มิฉะนั้น มันจะสะสมและหนาขึ้นและทำให้แบบจำลองเสียรูป

- 3. การใช้แบบจำลองเปียกในระยะยาวไม่เพียงแต่ไม่ได้รับประกันคุณภาพของช่องว่างเท่านั้น แต่ยังเป็นอันตรายต่อตัวแบบจำลองด้วย จะทำให้โมเดลมีอายุก่อนกำหนดและอายุการใช้งานสั้นลงอย่างมาก เนื่องจากตัวแบบมีปริมาณน้ำมาก เกลือในแบบจำลองจะทำปฏิกิริยาทางเคมีกับยิปซั่มไดไฮเดรต CaSO4+Na2CO3=CaCO3↓+Na2SO4 จะทำให้เกิดการกัดกร่อนอย่างรุนแรงและความเสียหายต่อโครงสร้างภายในของแบบจำลอง

- 4. แบบเปียกนั้นเปลี่ยนรูปได้ง่ายในระหว่างกระบวนการทำให้แห้ง ควรวางแบบเปียกที่ดึงออกและทำให้เข้มข้นและทำให้แห้งอย่างระมัดระวัง เป็นการดีที่สุดที่จะไม่วางไว้ในบล็อก ควรทำความสะอาดขอบโคลน ที่หนีบควรขันให้แน่น และควรวางแบบเปียกอย่างสมเหตุสมผล ขันแคลมป์ให้แน่นอีกครั้ง เพื่อให้รุ่นที่หลวมเดิมสามารถใส่ได้แน่นมาก ในทางกลับกัน อาจเกิดการเสียรูปที่รุนแรงขึ้นได้ นี่คือสิ่งที่คนงานปูนเก่ากล่าวว่า "แม่พิมพ์ที่มีปากหลวมสามารถทำให้แน่นขึ้นและแม่พิมพ์ที่มีปากแน่นจะหมดยาแนว"

- 5. ในการผลิต เรามักจะพบปรากฏการณ์ "การชอล์ก" ในขั้นตอนต่อมาของการใช้แบบจำลอง นั่นคือ ปรากฏการณ์ของการบดและการหลุดลอกที่ด้านนอกของแบบจำลอง สาเหตุของปรากฏการณ์นี้ส่วนใหญ่มาจากกระบวนการทำให้แห้งของแบบจำลองกับส่วนด้านในของแบบจำลอง ความชื้นเคลื่อนไปที่พื้นผิวของแบบจำลอง เมื่อน้ำระเหยไปในอากาศ เกลือจำนวนเล็กน้อยเหล่านี้จะถูกสะสมไว้บนพื้นผิวของแบบจำลองในรูปของขนสัตว์อัลคาไล และส่วนใหญ่อยู่ในช่องว่างบนพื้นผิวของแบบจำลอง

เมื่อเวลาผ่านไป เกลือเหล่านี้จะสะสมและทำปฏิกิริยาทางเคมีกับแบบจำลอง ทำให้แบบจำลองกลายเป็นผง วิธีการป้องกันการแหลกลาญมีดังนี้:

- ① ลดความเร็วการทำให้แห้งของแบบจำลองอย่างเหมาะสม เพื่อให้ความชื้นระเหยอย่างสม่ำเสมอจากรอบๆ แบบจำลอง

- ②ใช้วิธีการหนีบล่วงหน้าและปล่อยให้แบบจำลองแห้งในเวลากลางคืน หากรุ่นไม่เหมาะสำหรับการหนีบล่วงหน้าเนื่องจากรุ่นเปียก สามารถคลุมผ้าพลาสติกที่ด้านบนของแกนเพื่อป้องกันไม่ให้ความชื้นจำนวนมากระเหยออกจากปลาย

- ③ขูดชั้นของพื้นผิวการผลิตเยื่อกระดาษด้านนอกของแบบจำลองเพื่อเพิ่มการซึมผ่านของอากาศและทำให้ความชื้นระเหยออกไปนอกพื้นผิวการผลิตเยื่อกระดาษ

ยาแนว: ทำเป็นของเหลวข้นด้วยน้ำ ฯลฯ และเทสารละลายลงในปูนปลาสเตอร์ที่มีรูพรุน น้ำจะซึมเข้าสู่ตัวแบบปูนปลาสเตอร์ผ่านพื้นผิวสัมผัส เกิดเป็นชั้นแข็งบนผิว นี่เป็นวิธีการขึ้นรูปแบบที่รูปร่างของพื้นผิวด้านในของแม่พิมพ์ปูนปลาสเตอร์จะเหมือนกับรูปร่างของตัวแม่พิมพ์ โดยแบ่งออกเป็นวิธียาแนวสองด้าน (วิธียาแนวแข็ง) และวิธียาแนวหน้าเดียว (วิธียาแนวกลวง) วิธีนี้ใช้กันมานานในการผลิตเซรามิกส์ ข้อกำหนดในการผลิตยาแนวสำหรับอุณหภูมิและความชื้นในสิ่งแวดล้อม: การอัดฉีดเป็นวิธีการขึ้นรูปที่มีการปรับตัวได้กว้างและประสิทธิภาพการผลิตสูง สามารถใช้กับรูปร่างที่ซับซ้อนหรือผิดปกติที่ไม่สามารถขึ้นรูปด้วยวิธีการอื่นและผลิตภัณฑ์ยางแบบบางได้ ผลิตขึ้นโดยการขึ้นรูป แต่เนื่องจากอุณหภูมิและอุณหภูมิมีอิทธิพลอย่างมากต่อการขึ้นรูปของชิ้นงาน มันจึงเกี่ยวข้องโดยตรงกับคุณภาพและอัตราการอยู่รอดของผลิตภัณฑ์กึ่งสำเร็จรูป ดังนั้นต้องควบคุมอุณหภูมิและความชื้นของสิ่งแวดล้อมในระหว่างการผลิตอย่างเคร่งครัด และต้องใช้มาตรการที่สอดคล้องกันสำหรับการเปลี่ยนแปลงตามฤดูกาล .

ข้อกำหนดสำหรับอุณหภูมิและความชื้นในสิ่งแวดล้อม:

อุณหภูมิในการทำงานของเครื่องสุขภัณฑ์ยาแนวโดยทั่วไปจะถูกควบคุมที่ 25 ℃-37 ℃ อุณหภูมิในเวลากลางคืนสามารถเพิ่มได้ แต่ไม่ควรเกิน 50 ℃ เนื่องจากพื้นผิวด้านนอกของตัวสีเขียวจะแห้งเร็วเกินไปหากเกิน 50 ℃ ความเร็วการอบแห้งของพื้นผิวด้านในของร่างกายค่อนข้างช้า ซึ่งทำให้ร่างกายหดตัวไม่สม่ำเสมอระหว่างกระบวนการทำให้แห้ง ส่งผลให้ร่างกายแตกระหว่างกระบวนการทำให้แห้ง นอกจากนี้รูปร่างของแม่พิมพ์ปูนปลาสเตอร์ยังมีความซับซ้อนและความชื้นแห้งของแต่ละส่วนไม่เท่ากัน ในระหว่างกระบวนการขึ้นรูป จะทำให้เกิดข้อบกพร่องได้ง่าย เช่น การกินเร็วเกินไปและความพรุนของตัวสีเขียวหลังจากการขึ้นรูป อุณหภูมิในการทำงานในการขึ้นรูปโดยทั่วไปจะถูกควบคุมที่ 50-70% หากสูง ความเร็วในการทำให้แห้งของตัวสีเขียวจะช้าเกินไป ซึ่งจะส่งผลต่อความคืบหน้าตามปกติของกระบวนการถัดไป หากตัวสีเขียวต่ำเกินไป ความเร็วในการทำให้แห้งจะเพิ่มขึ้น และความเร็วในการหดตัวก็จะเพิ่มขึ้นด้วย ซึ่งมีแนวโน้มที่จะเกิดการแตกร้าว โดยเฉพาะอย่างยิ่งสำหรับผลิตภัณฑ์ที่มีการขึ้นรูปที่ซับซ้อน รุนแรง.

ข้อกำหนดตามฤดูกาลของร่างกายยาแนว:

คุณภาพของตัวสีเขียวที่เกิดจากยาแนวมีความอ่อนไหวต่อการเปลี่ยนแปลงตามฤดูกาลมากกว่า โดยเฉพาะอย่างยิ่งฤดูใบไม้ผลิและฤดูใบไม้ร่วงมีผลกระทบมากที่สุดต่อการสร้างตัวสีเขียว เนื่องจากลมในฤดูใบไม้ผลิและฤดูใบไม้ร่วงค่อนข้างแรงและอากาศค่อนข้างแห้ง ภายใต้เงื่อนไขดังกล่าว หากไม่มีมาตรการที่เหมาะสม ตัวเครื่องสีเขียวจะทำให้เกิดรอยร้าวของลมในพื้นที่ขนาดใหญ่ในระยะการขึ้นรูป ซึ่งส่งผลกระทบอย่างรุนแรงต่อผลผลิตของตัวเครื่องสีเขียว สาเหตุหลักคือ ลมไม่สามารถพัดไปยังทุกส่วนของตัวสีเขียวได้เท่ากัน ทำให้ส่วนต่างๆ ของตัวสีเขียวแห้งไม่สม่ำเสมอ และการหดตัวในท้องถิ่นเร็วเกินไปและแตก ดังนั้นประเด็นที่ควรให้ความสนใจในช่วงฤดูใบไม้ผลิและฤดูใบไม้ร่วงคือ:

- 1. โรงหล่อไม่ควรเปิดม่านหน้าต่างและประตูเพื่อป้องกันไม่ให้ลมภายนอกพัดเข้าสู่ร่างกายภายในโดยตรง หากจำเป็น สามารถคลุมช่องว่างทั้งหมดด้วยฟิล์ม เพื่อให้การหดตัวสม่ำเสมอในระหว่างกระบวนการทำให้แห้ง

- 2. ในฤดูใบไม้ผลิและฤดูใบไม้ร่วง ให้ฉีดน้ำให้ทั่วบริเวณแม่พิมพ์บ่อยๆ จุดประสงค์ในการพ่นน้ำเพื่อเพิ่มความชื้นภายใน ปริมาณน้ำที่ฉีดจะต้องฉีดพ่นให้น้อยลงในช่วงต้นฤดูใบไม้ผลิและฤดูใบไม้ร่วง และค่อยๆ เพิ่มขึ้น และลดลงอย่างช้าๆ เมื่อเข้าใกล้ฤดูร้อนและฤดูหนาว แต่ให้ใส่ใจกับการฉีดพ่นให้น้อยลงหรือแม้ไม่ฉีดพ่นในวันที่มีเมฆมากและฝนตก ลมฤดูร้อนค่อนข้างเล็กและมีความชื้นค่อนข้างสูง คุณสามารถเปิดหน้าต่างโดยไม่ต้องฉีดน้ำเข้าไปข้างใน ในฤดูหนาว หน้าต่างจะต้องเย็บและติดกาวเพื่อให้แน่ใจว่ามีอุณหภูมิภายใน

ดังนั้น ตราบใดที่เราใช้มาตรการป้องกันที่สอดคล้องกันตามการเปลี่ยนแปลงตามฤดูกาลและควบคุมอุณหภูมิและความชื้นในสภาพแวดล้อมการผลิตระหว่างกระบวนการผลิต การปรับปรุงคุณภาพและผลผลิตของผลิตภัณฑ์จะเป็นประโยชน์อย่างมาก

ลิงค์บทความนี้: ความรู้พื้นฐานของแม่พิมพ์ปูนปลาสเตอร์และการสร้างแบบจำลองเซรามิก

คำสั่งพิมพ์ซ้ำ: หากไม่มีคำแนะนำพิเศษ บทความทั้งหมดในเว็บไซต์นี้เป็นต้นฉบับ โปรดระบุแหล่งที่มาของการพิมพ์ซ้ำ:https://www.cncmachiningptj.com/ ขอบคุณ!

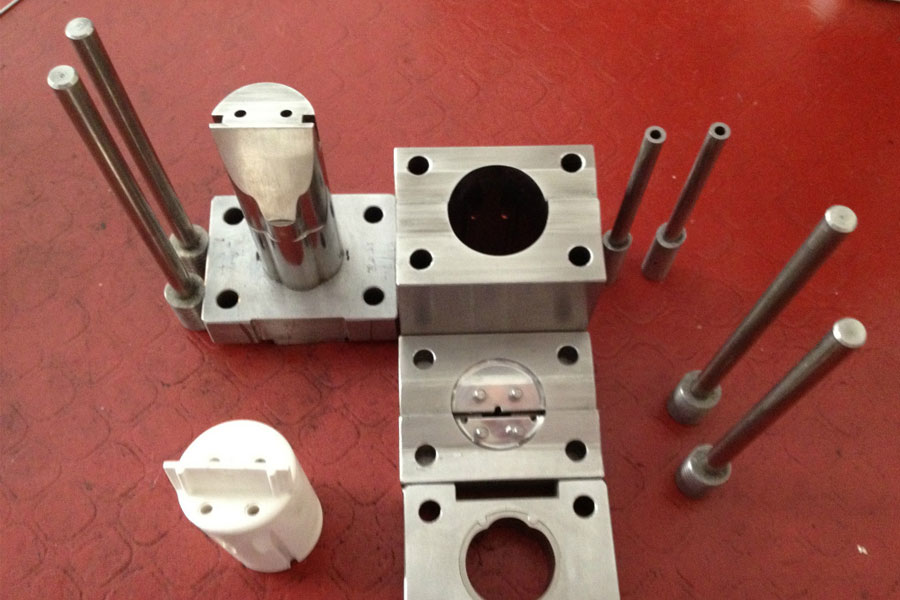

ร้าน PTJ CNC ผลิตชิ้นส่วนที่มีคุณสมบัติทางกลที่ดีเยี่ยม ความแม่นยำ และความสามารถในการทำซ้ำจากโลหะและพลาสติก มีเครื่องกัด CNC 5 แกนการตัดเฉือนโลหะผสมที่อุณหภูมิสูง ช่วง inclouding เครื่องจักรกลที่ไม่สะดวก,เครื่องจักรกลโมเนล,เครื่องจักร Geek Ascology,การตัดเฉือนคาร์พ 49,Hastelloy ตัดเฉือน,เครื่องจักรกล Nitronic-60,เครื่องจักร Hymu 80,เครื่องจักรกลเหล็กกล้า,ฯลฯ. เหมาะอย่างยิ่งสำหรับการใช้งานด้านอวกาศเครื่องจักรซีเอ็นซี ผลิตชิ้นส่วนที่มีคุณสมบัติทางกลที่ดีเยี่ยม ความแม่นยำ และความสามารถในการทำซ้ำจากโลหะและพลาสติก มีเครื่องกัด CNC 3 แกนและ 5 แกน เราจะวางกลยุทธ์กับคุณเพื่อให้บริการที่คุ้มค่าที่สุดเพื่อช่วยให้คุณบรรลุเป้าหมาย ยินดีต้อนรับติดต่อเรา ( sales@pintejin.com ) โดยตรงสำหรับโครงการใหม่ของคุณ

ร้าน PTJ CNC ผลิตชิ้นส่วนที่มีคุณสมบัติทางกลที่ดีเยี่ยม ความแม่นยำ และความสามารถในการทำซ้ำจากโลหะและพลาสติก มีเครื่องกัด CNC 5 แกนการตัดเฉือนโลหะผสมที่อุณหภูมิสูง ช่วง inclouding เครื่องจักรกลที่ไม่สะดวก,เครื่องจักรกลโมเนล,เครื่องจักร Geek Ascology,การตัดเฉือนคาร์พ 49,Hastelloy ตัดเฉือน,เครื่องจักรกล Nitronic-60,เครื่องจักร Hymu 80,เครื่องจักรกลเหล็กกล้า,ฯลฯ. เหมาะอย่างยิ่งสำหรับการใช้งานด้านอวกาศเครื่องจักรซีเอ็นซี ผลิตชิ้นส่วนที่มีคุณสมบัติทางกลที่ดีเยี่ยม ความแม่นยำ และความสามารถในการทำซ้ำจากโลหะและพลาสติก มีเครื่องกัด CNC 3 แกนและ 5 แกน เราจะวางกลยุทธ์กับคุณเพื่อให้บริการที่คุ้มค่าที่สุดเพื่อช่วยให้คุณบรรลุเป้าหมาย ยินดีต้อนรับติดต่อเรา ( sales@pintejin.com ) โดยตรงสำหรับโครงการใหม่ของคุณ

- เครื่องจักรกล 5 แกน

- การกัดซีเอ็นซี

- เครื่องกลึง Cnc

- อุตสาหกรรมเครื่องจักรกล

- กระบวนการตัดเฉือน

- การรักษาพื้นผิว

- การขึ้นรูปโลหะ

- เครื่องจักรกลพลาสติก

- แม่พิมพ์ผงโลหะ

- หล่อตาย

- แกลเลอรี่อะไหล่

- ชิ้นส่วนโลหะรถยนต์

- อะไหล่เครื่องจักร

- LED ฮีทซิงค์

- ชิ้นส่วนอาคาร

- อะไหล่มือถือ

- ชิ้นส่วนทางการแพทย์

- ชิ้นส่วนอิเล็กทรอนิกส์

- การตัดเฉือนแบบพิเศษ

- ชิ้นส่วนของจักรยาน

- เครื่องจักรกลอลูมิเนียม

- เครื่องจักรกลไทเทเนียม

- เครื่องจักรกลสแตนเลส

- การตัดเฉือนทองแดง

- เครื่องจักรทองเหลือง

- เครื่องจักรกลซุปเปอร์อัลลอย

- พีค แมชชีนนิ่ง

- เครื่องจักร UHMW

- เครื่องจักร Unilate

- PA6 เครื่องจักร

- พีพีเอส แมชชีนนิ่ง

- เทฟลอนแมชชีนนิ่ง

- อินโคเนลแมชชีนนิ่ง

- การกลึงเหล็กกล้าเครื่องมือ

- วัสดุเพิ่มเติม